-

加速器质谱(Accelerator Mass Spectrometry, AMS)是一种拥有极高同位素探测灵敏度的检测技术,相对于常规探测手段,具有样品用量少、测量时间短、测量灵敏度高等优点[1-2]。作为测量14C灵敏度最高的方法,被广泛应用于考古学、环境科学、地质学、海洋学、生物医学等领域[3-8]。加速器质谱进行高精度低本底的14C测量依赖性能优秀的石墨样品靶,适当的石墨制备条件和可靠的石墨制备系统决定了石墨靶的质量和性能,因此建立一套高质量的14C石墨制备流程、完善14C石墨的实验条件对加速器质谱测量有着重要的意义[9-22]。

Zn-Fe法由Jull和Slota提出[23-24],以Zn粉作为还原剂,Fe粉作为催化剂进行的CO2石墨化还原法,其反应公式如下:

$$ \mathrm{CO}_{2(\mathrm{g})}+2 \mathrm{Zn}_{(\mathrm{s})}\xrightarrow{催化加热}\mathrm{C}_{(\mathrm{s})}+2 \mathrm{ZnO}_{(\mathrm{s})} , $$ (s) 此方法相较于另外两种常用14C石墨制备方法H2-Fe法与Zn-TiH2-Fe法互有优势。其反应温度600~750 ºC高于H2-Fe法与Zn-TiH2-Fe法[21, 25-26],反应时间7~12 h长于H2-Fe法与Zn-TiH2-Fe法[25-27]。Zn-Fe法在反应温度和反应速率方面不如H2-Fe法与Zn-TiH2-Fe法,但Zn-Fe法可避免H2-Fe法可能存在的H2纯度不够、生成水蒸气[9]、生成CH4[23, 28]及造成同位素分流效应增加的问题,也可避免Zn-TiH2-Fe法存在的TiH2热分解效应等问题[21]。

在Zn-Fe法的研究中,Walker等[29]介绍了一种通过火焰封管制备微量碳样品的方法,此方法不仅克服了Bronic等[30]提出的传统在线还原法容易造成还原单元大气泄漏的问题,同时避免了反应过程中可能产生水蒸气、CH4的问题,有效地降低了实验的本底,提高了结果的精确度,在制样效率及样品储存方面也有明显的优势。

研究证明,还原剂与催化剂的用量与处理方式和石墨靶的性能具有相关性。从计量关系和Macario等[31]的研究到Dee等[32]的研究可知,Zn/C及Fe/C在制样条件的研究中极为重要。Gergely等[33]及Delque-Kolic等[34]也在不同的层度上对Zn-Fe法实验条件进一步探索以确保可以得到性能更加优秀的石墨样品用于测量。

本文基于Zn-Fe火焰封管法制备14C石墨样品(约1 mg C),在前人研究基础上细化更优实验条件,如还原炉的选择[35]、还原反应温度与还原反应时间、试剂用量[14]、Fe粉纯化条件等[16, 36-38]。通过分析表观回收率、12C束流、测量灵敏度、现代碳污染,总结得出Zn-Fe火焰封管法制备毫克级14C石墨样品更为优化的实验条件。通过商用石墨评估实验的本底值,用OX-Ⅱ、CSC、IAEA-C8国际标准样品评估方案的稳定性和可靠性,旨在得到更高性能14C石墨用于加速器质谱测量。

-

马弗炉:SX2-2.5-12N,上海一恒科学仪器有限公司;高温干燥箱:GW-150B,邦西仪器科技(上海)有限公司;百万分之一微量天平:Mettler Toledo,XPR2;压靶器:2JA032620,NEC公司;冷凝石墨还原炉:XMT*808,余姚市长江温度仪表厂;真空泵:HiCube 80 Classic/MVP 40,Pfeiffer;氧化铜(分析纯,99.7%)、锌粉(高纯试剂,99.995%):国药集团化学试剂有限公司;铁粉:Sigma(#209309),325目;无水乙醇:分析纯,四川西陇科学有限公司。

-

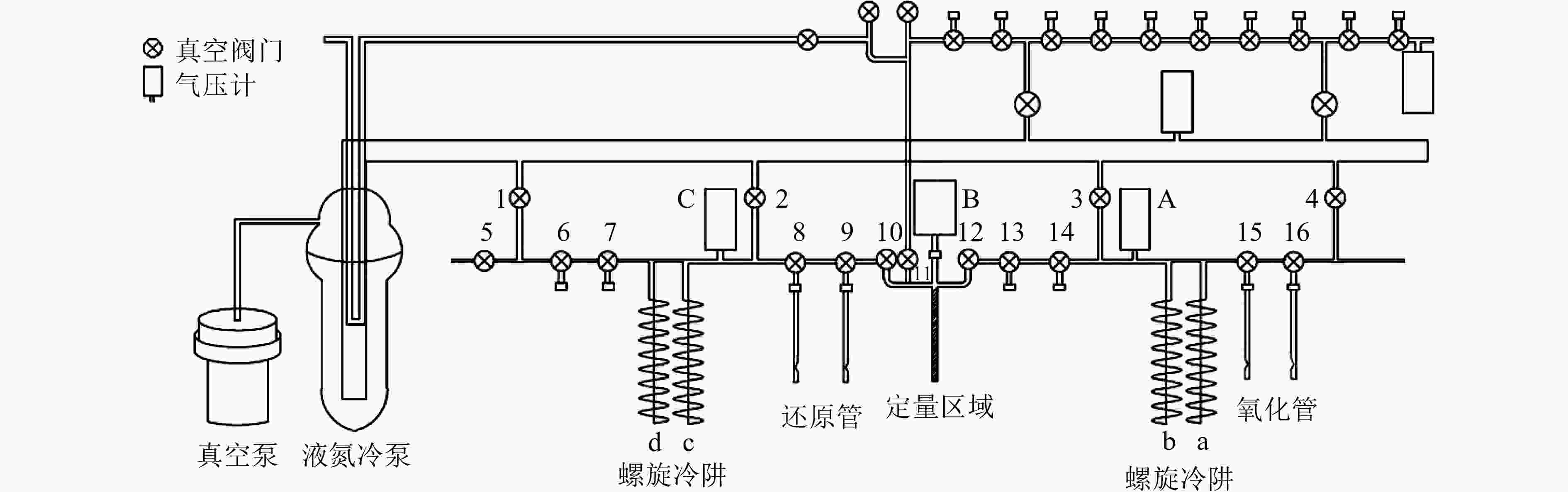

14C石墨制备系统主要由真空动力机组和石英玻璃材料组成,如图1所示。真空动力机组包括了一个分子泵系统、一系列真空计来保证真空条件,针对不同的还原方法,采用了可拆卸式的管连接结构。

样品与CuO于氧化管中混合在真空状态下火焰封管处理后氧化燃烧使样品中的碳被氧化成CO2。将氧化管与还原管分别装于制样装置中,打开真空阀门1, 2, 3, 4, 8, 10, 15,待真空度小于5.0×10−2 Pa后关闭所有阀门进行实验操作。将液氮冷阱(−196 ºC)置于螺旋冷阱b,酒精-液氮冷阱(−78 ºC)置于螺旋冷阱a,破碎装置将氧化管破碎后水蒸气与部分杂质气体及CO2先后收集到两个冷阱内,通过打开真空阀门3将无法收集气体排出使CO2纯化,待气压计A显示真空度小于5.0×10−2 Pa时关闭。将液氮冷阱转移到定量区域,打开真空阀门12同时对螺旋冷阱b加热使CO2转移到定量区域,待气压计B示数稳定后关闭。移开液氮冷阱对定量区域加热至气压计B示数稳定,对CO2进行定量。将液氮冷阱置还原管处,打开真空阀门8, 10将CO2转移到还原管底部,待气压计C示数稳定后打开真空阀门2至气压计C示数小于5.0×10−2 Pa,关闭真空阀门8,进一步纯化CO2。通过火焰封管将纯化后的CO2收集于装有Zn粉与Fe粉的还原管中,将封管后的还原管置于冷凝石墨还原炉中使CO2还原为石墨。

-

马弗炉是14C石墨制备系统中常用的样品氧化燃烧装置及CO2还原装置,大多数的14C制备实验室都使用马弗炉进行氧化燃烧及CO2还原处理。冷凝石墨还原炉主要由三部分组成:加热部分、半导体制冷器部分、控制台。控制台由三部分组成:程序控制装置、加热开关、冷却开关。

为探索两种还原炉的性能,我们采用了1 mg左右的商用石墨作为样品,仅对Fe粉采用不纯化处理与真空纯化600 ºC 1 h两种处理方法,其他试剂暂不处理。分别使用马弗炉与冷凝石墨还原炉进行600 ºC 8 h的CO2还原处理,实验结果如表1所列 。

表 1 还原炉实验结果

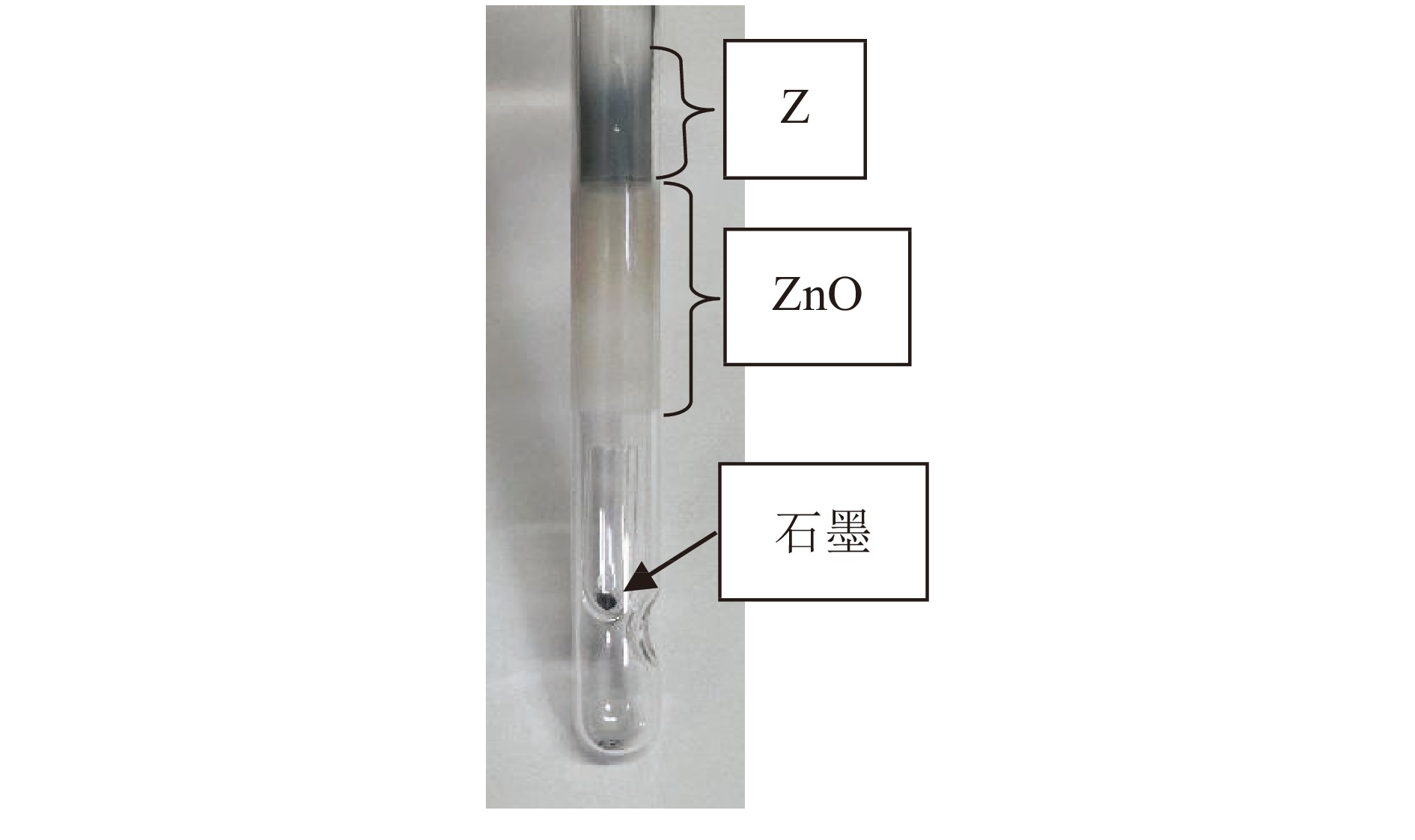

还原炉 Fe处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C(校正) pMC 马弗炉 不处理 23.30 1.79×10−14 1.50 马弗炉 不处理 17.34 2.24×10−14 1.88 马弗炉 600 ºC 1 h 21.23 1.99×10−14 1.67 马弗炉 600 ºC 1 h 9.99 3.98×10−14 3.37 冷凝石墨还原炉 不处理 9.33 1.89×10−14 1.58 冷凝石墨还原炉 不处理 16.77 1.66×10−14 1.39 冷凝石墨还原炉 600 ºC 1 h 25.15 9.12×10−15 0.75 冷凝石墨还原炉 600 ºC 1 h 23.10 9.09×10−15 0.75 从表1中可以看出,由冷凝石墨还原炉所合成的石墨,Fe粉无论是不处理还是真空纯化处理,14C/12C的本底值都比马弗炉的小,因此冷凝石墨还原炉更适合CO2石墨化处理。我们探索了原因,与Walker等[29]的heat block相似,冷凝石墨还原炉相较于马弗炉存在一定的温度梯度,既加热→常温,使反应过程中产生的ZnO、气态Zn冷凝在还原管的常温处,提高C石墨的合成效率,如图2与图3所示。在后续确定了Zn-Fe法制备14C石墨更为优化的条件后我们做了对比实验,冷凝石墨还原炉合成的12C石墨束流36 μA是马弗炉合成的12C石墨束流19 μA的1.9倍;冷凝石墨还原炉合成的14C石墨实验本底6.62×10−15远低于马弗炉合成的14C石墨实验本底1.90×10−14,采用冷凝石墨还原炉的实验效果优于马弗炉。

-

由于CuO中有可能存在现代碳污染,因此在进行氧化反应前需要进行除污染预处理。参考碳氧化速率与温度的关系[39],本研究采用约1 mg C的商业石墨,CuO采用900 ºC 3 h、600 ºC 3 h、不做任何处理三种方式,其结果如表2所列。

表 2 CuO处理方法实验结果

CuO处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C(校正) pMC 900 ºC 3 h 37.33 5.86×10−15 0.50 900 ºC 3 h 36.49 6.38×10−15 0.54 600 ºC 3 h 36.38 6.17×10−15 0.52 600 ºC 3 h 38.04 6.13×10−15 0.52 不处理 35.30 6.59×10−15 0.56 不处理 42.52 6.48×10−15 0.55 从上表可以看出,CuO中含有的微量现代碳会对实验本底造成一定的影响,CuO进行900 ºC 3 h和600 ºC 3 h的除碳处理效果均较好。考虑到CuO在高温下可能发生的分解反应,以及冷却后再次氧化引入污染,我们采用600 ºC 3 h进行除碳处理。

-

在样品的氧化过程中,虽然CuO进行了预处理,但是过量的CuO依旧会引入现代碳对本底造成影响[18]。因此我们用商用石墨(约1 mg C)为样品,与20~140 mg的CuO进行燃烧,测量CO2的量与回收率(回收率=

$ \frac{\mathrm{初}\mathrm{始}\mathrm{碳}\mathrm{量}}{\mathrm{样}\mathrm{品}\mathrm{量}} $ ),其结果如表3所列。表 3 CuO用量与CO2回收率的实验结果

样品量/mg CuO/mg CO2/(102 Pa) 初始碳/mg CO2回收率/% 1.007 19.7 74.7 0.989 98.21 1.024 40.1 75.8 1.006 98.25 1.111 62.0 81.7 1.084 97.61 1.139 81.9 84.9 1.127 98.94 1.068 101.6 78.3 1.039 97.31 1.158 121.4 86.1 1.143 98.69 0.966 140.0 72.2 0.958 99.21 从表3可以看出,CO2回收率稳定在98%左右,表明CuO用量在此范围内,样品都可以充分氧化。为避免过量CuO引入的现代碳污染,对于1 mg C选择CuO的用量范围选择20~30 mg。

-

Fe粉的纯化是整个14C石墨制备过程中的关键一步,有研究发现Fe粉中的现代碳会在石墨化的过程中带来污染,因此需要对Fe粉进行纯化处理[36]。我们利用商用石墨(约1 mg C)作为样品,Fe粉采用:(a) 真空加热600 ºC 0.5 h、1 h、2 h、3 h;(b) 真空加热650 ºC 0.5 h;(c) 空气加热400 ºC 3 h;(d) 不进行任何处理几种条件进行研究,结果如表4所列 ,其中表观回收率=

$ \frac{\mathrm{石}\mathrm{墨}\mathrm{产}\mathrm{量}}{\mathrm{初}\mathrm{始}\mathrm{碳}\mathrm{量}} $ 。表 4 Fe粉纯化实验结果

样品量/mg 初始碳量/mg 石墨量/mg 表观回收率/% Fe处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C pMC 1.008 0.969 0.596 61.50 600 ºC 3 h 22.99 5.19×10−15 0.42 1.030 0.861 0.282 32.70 600 ºC 3 h 9.44 1.69×10−14 1.44 1.007 0.698 0.085 12.20 600 ºC 3 h 5.63 2.26×10−14 1.92 0.995 0.965 0.114 11.80 600 ºC 3 h 10.38 1.42×10−14 1.20 1.039 0.905 0.063 6.96 600 ºC 3 h 9.55 1.60×10−14 1.36 1.014 0.988 0.386 39.10 600 ºC 3 h 4.86 1.50×10−14 1.27 1.142 1.061 0.099 9.33 600 ºC 2 h 4.45 2.25×10−14 1.91 1.097 1.074 0.71 66.10 600 ºC 2 h 27.86 8.94×10−15 0.76 1.112 0.985 1.022 104.00 600 ºC 2 h 30.27 6.71×10−15 0.57 0.968 0.930 0.798 85.76 600 ºC 1 h 37.33 5.62×10−15 0.48 1.041 0.877 0.693 78.98 600 ºC 1 h 28.48 6.95×10−15 0.59 1.096 1.023 0.924 90.29 600 ºC 1 h 37.51 6.69×10−15 0.57 1.078 0.848 0.683 80.53 600 ºC 1 h 30.54 6.99×10−15 0.59 1.322 1.260 1.030 81.77 600 ºC 1 h 27.84 7.26×10−15 0.62 1.142 1.120 1.094 97.66 600 ºC 0.5 h 36.72 8.35×10−15 0.71 1.120 1.068 0.869 81.33 600 ºC 0.5 h 33.67 6.82×10−15 0.58 1.044 0.972 0.911 93.76 650 ºC 0.5 h 34.87 6.23×10−15 0.53 1.238 1.163 1.079 92.80 650 ºC 0.5 h 34.13 6.78×10−15 0.58 1.123 1.075 1.012 94.13 650 ºC 0.5 h 34.21 6.42×10−15 0.55 0.937 0.730 0.665 91.12 Air 400 ºC 3 h 46.99 5.96×10−15 0.51 0.938 0.844 0.749 88.73 Air 400 ºC 3 h 39.23 6.37×10−15 0.54 1.002 0.899 0.729 81.13 Air 400 ºC 3 h 42.55 6.46×10−15 0.55 1.010 0.838 0.675 80.60 Air 400 ºC 3 h 41.44 6.22×10−15 0.53 1.015 0.813 0.819 100.7 Air 400 ºC 3 h 36.28 6.68×10−15 0.57 1.181 1.164 0.472 40.55 不处理 9.34 1.89×10−14 1.58 1.078 0.816 0.848 103.90 不处理 16.77 1.66×10−14 1.39 由表4可知,Fe粉进行加热处理的实验本底远低于不做处理的实验本底,空气加热400 ºC 3 h本底值均值在0.54 pMC且波动性低于其他纯化条件。在真空纯化条件下,真空纯化温度选择650 ºC的实验结果较为稳定,实验本底的均值为0.55 pMC,在真空纯化条件中较好。真空加热600 ºC 0.5 h、600 ºC 1 h、650 ºC 0.5 h束流强度平均在30 μA以上,空气加热400 ºC 3 h时的束流强度均值在40 μA以上,高于其他纯化条件。空气加热400 ºC 3 h、真空加热600 ºC 1 h、650 ºC 0.5 h的表观回收率均为80%以上,且波动性低于其他纯化条件。综合考虑12C束流强度、实验本底值、表观回收率等因素分析,空气加热400 ºC 3 h的纯化方法较为理想。

-

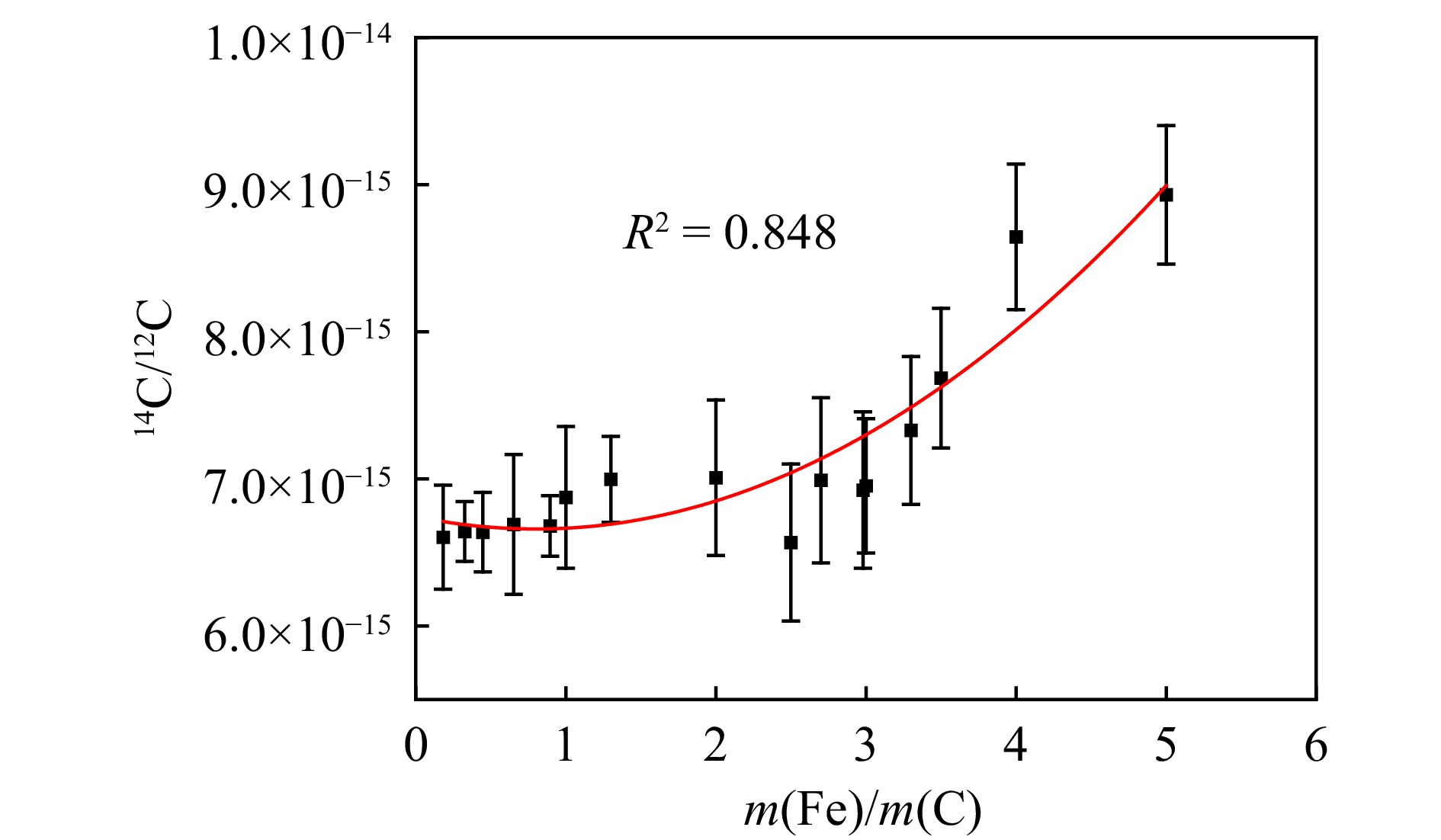

Fe/C质量比例影响着12C的束流强度及实验本底。Dee等[32]对Fe的用量进行了探索,认为随Fe粉用量增加,样品碳污染将按照1mg Fe:0.35 μg C增加,但过低的Fe/C质量比例也会造成束流不稳,因此合适的Fe/C比例极其重要[23]。本研究采用约1 mg C的商用石墨作为空白样品,Fe粉用量为0.1~5.0 mg,采用600 ºC 1 h进行真空纯化,探索更优的Fe/C比例,结果如图4所示。

Fe粉中含有微量的现代碳,对实验本底会造成影响。随着Fe/C比例的逐渐增大,14C/12C的比值明显升高。m(Fe)/m(C)小于3时14C/12C值在6.80×10−15附近,对于本底的影响较小;m(Fe)/m(C)大于3时,14C/12C值大于7.50×10−15,对于本底的影响较大。

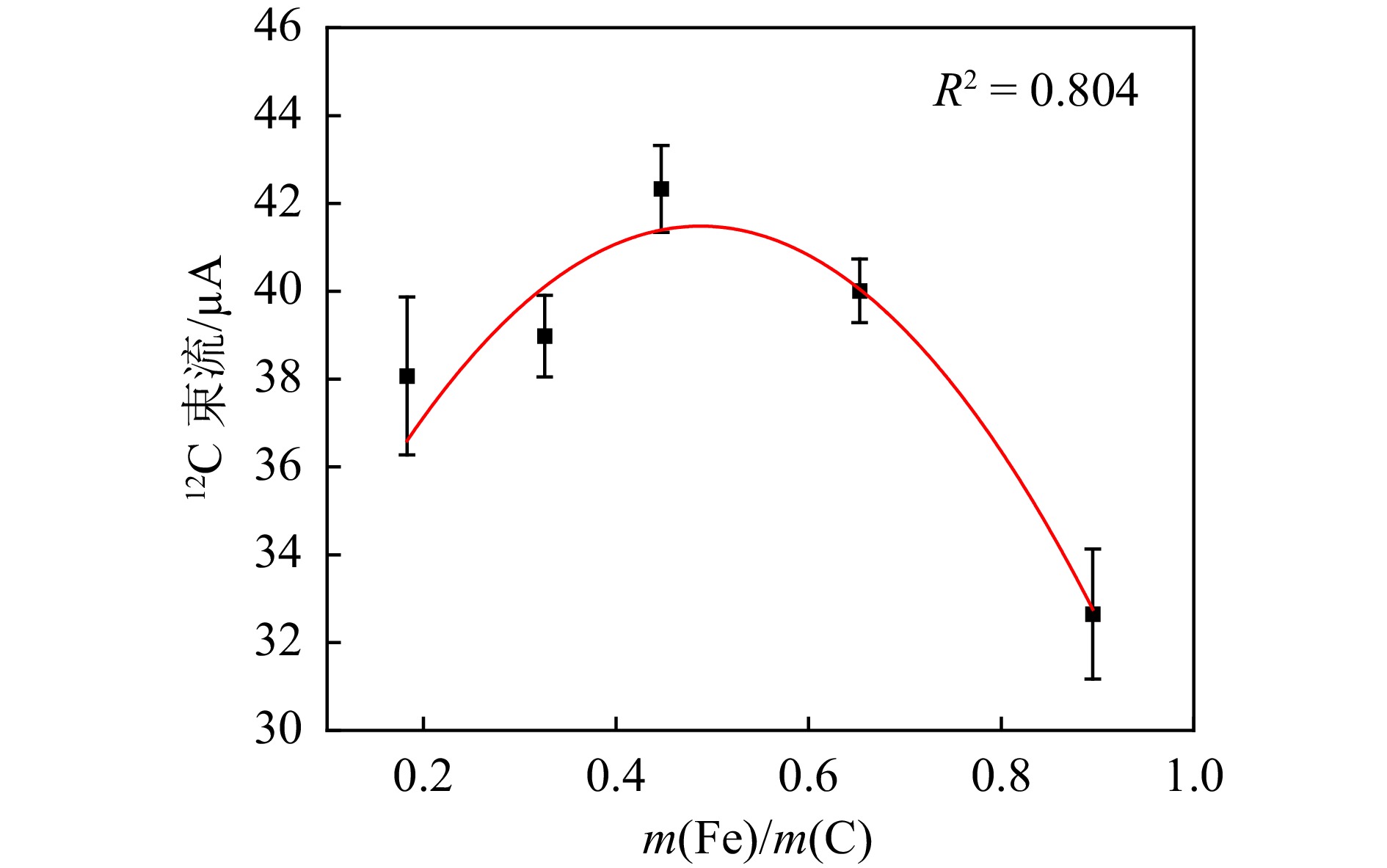

为了细化Fe/C质量比例的更优值,我们在m(Fe)/m(C)为1~5之间进行探索,12C束流强度的影响如图5所示。随着m(Fe)/m(C)比例的增加,12C束流强度逐渐降低,我们推测随着Fe粉用量的增加,单位Fe粉附着C量降低影响了束流强度。同时我们探索了m(Fe)/m(C)< 1时的12C束流强度,其结果如图6所示,随着m(Fe)/m(C)的增加,12C束流强度先增加后减少,在m(Fe)/m(C)为0.5左右时达到最大(≈43 μA),但是此时表观回收率均值仅有50%左右。在Gergely等[33]的研究中已证明,在测量时间较长时m(Fe)/m(C)为2.5的束流强度的稳定性明显优于1.5时束流强度的稳定性,推测是因为过低的Fe/C质量比例造成压靶过程中石墨聚集在前段部分造成束流稳定性下降。因此综合14C/12C值,12C束流强度及测量稳定性,Fe/C质量比例在2.5~3.0之间较合适。

-

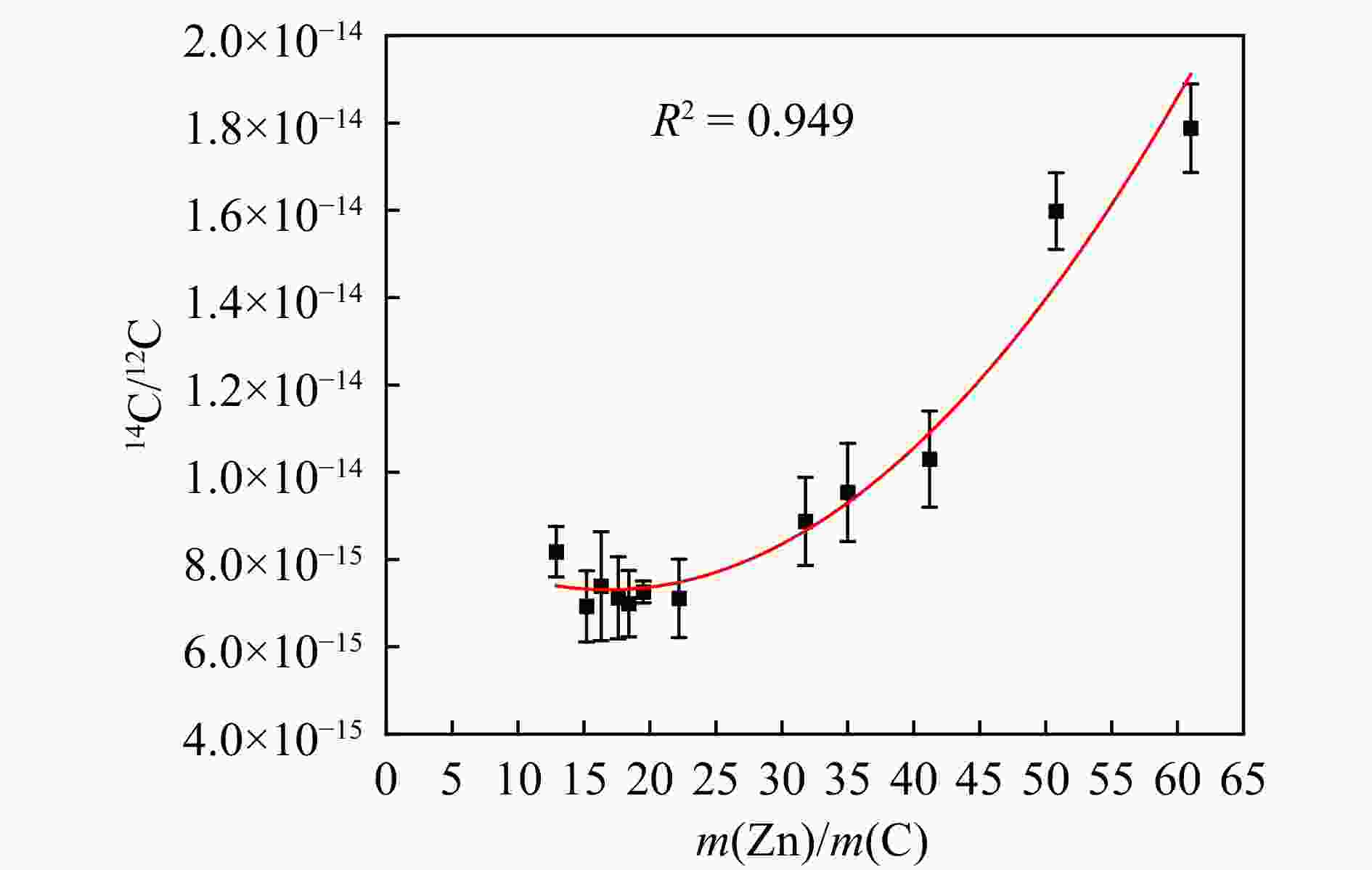

Zn粉是CO2石墨化过程中的重要因素。按照化学反应式计量关系,m(Zn)/m(C)为10.88时正好完全反应,但随着质量比例增加,石墨产率增加且束流强度快速上升,在m(Zn)/m(C)≈50时达到最大,但也会带来本底值和同位素分流效应升高的风险[31],因此需要探索合适的Zn/C质量比例。本研究采用约1 mg C的商用石墨作为样品,Zn粉用量为10~60 mg,探索更优的Zn/C比例。

空白样品的14C/12C值与m(Zn)/m(C)的关系如图7所示,随着m(Zn)/m(C)逐渐增大14C/12C的比值先下降再升高。由于Zn粉的熔点很低(熔点为419.53 ºC),很难将Zn粉中的现代碳除掉,故只能找到合适的Zn/C质量比例降低现代碳带来的影响。从图7可以看出,Zn粉用量在15~25 mg时,14C/12C值稳定在7.00×10−15附近,此范围内Zn粉的用量较适合于14C石墨的合成;当Zn粉用量大于20 mg时,14C/12C的值与m(Zn)/m(C)的值呈正比关系。Ognibene推测,当Zn粉用量过大时Zn与C形成碳化物存在于Fe粉与C石墨的混合物中[35],影响了C石墨的合成,造成了实验本底增加。综合操作便利性和探索结果,Zn/C在18~22之间时14C石墨合成的效果较好。

-

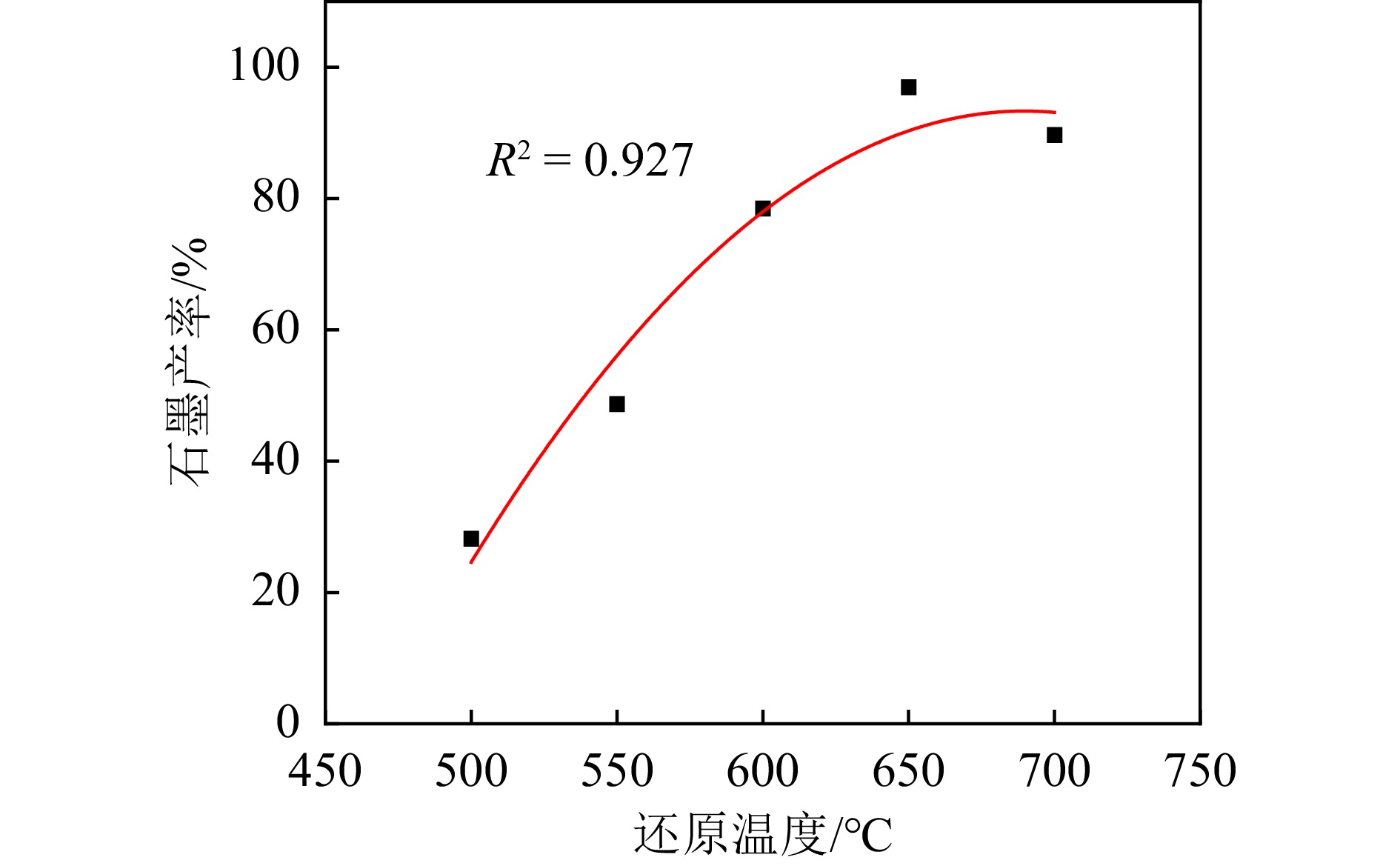

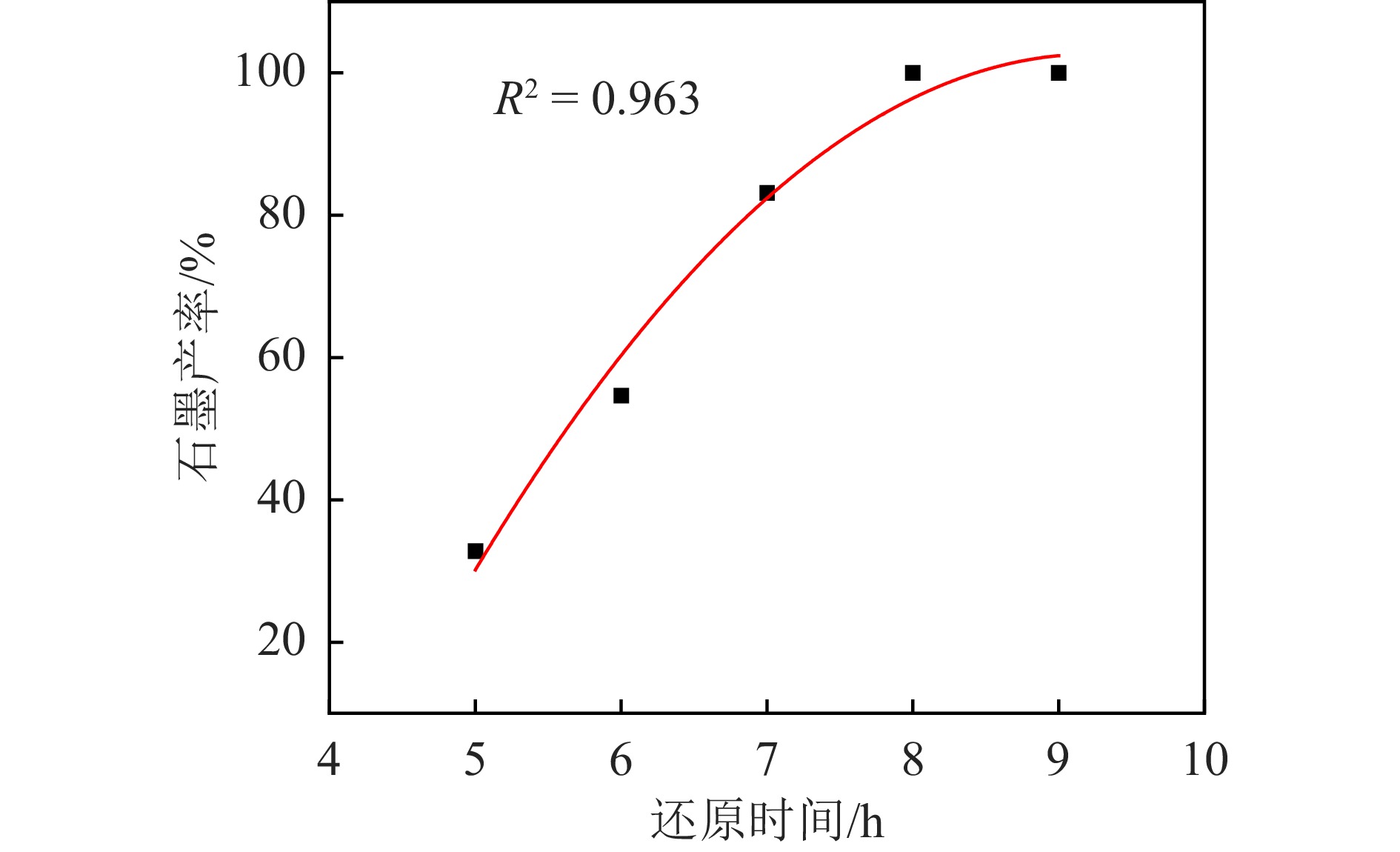

合成C石墨的还原反应对于还原温度和还原时间较为敏感,在其他更优条件下探索更优的还原温度与还原时间。还原温度对表观回收率的影响如图8所示,还原时间为8 h时,表观回收率随还原温度升高而升高,在650~700 ºC之间达到平衡状态,表观回收率达到了90%以上。还原温度为650 ºC时,还原时间对表观回收率的影响如图9所示,表观回收率随还原时间升高而升高,在8~9 h之间达到平衡状态,表观回收率达到了98%以上。综上分析,还原温度选择650~700 ºC,还原时间选择8~9 h,14C石墨合成的效果较好。

-

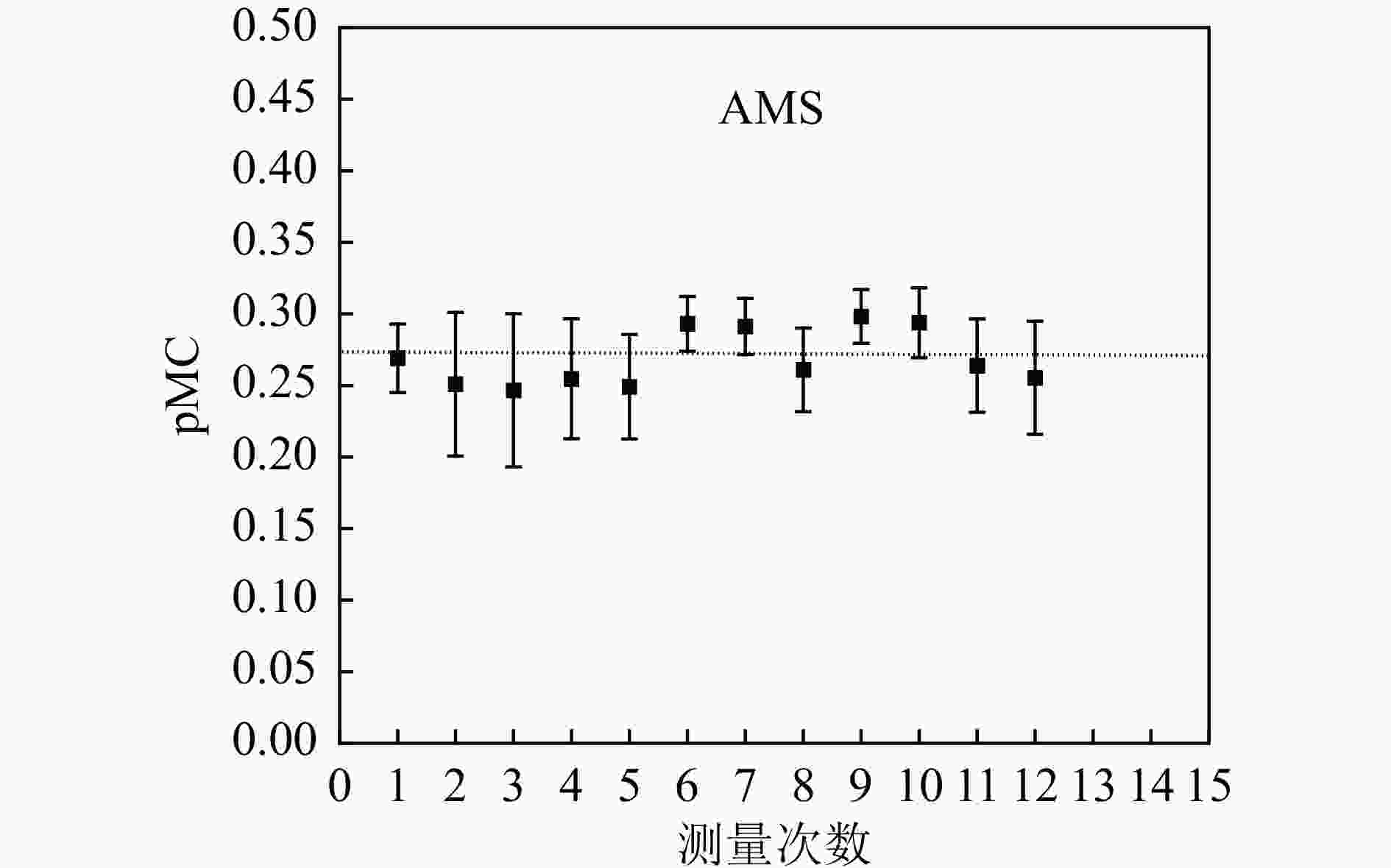

在测量本底前使用AMS对商业石墨进行测量,其结果如图10所示。未经流程处理商业石墨的本底值为(0.27±0.02) pMC,14C/12C值为(3.14±0.27)×10−15,折合成14C年龄相当于50 ka BP,此结果表明GXNU-AMS灵敏度达到国际同类仪器水平。我们对不同质量的商用石墨进行氧化、纯化、石墨化处理后用GXUN-AMS测量,当石墨量大于1 mg时,其结果如图11所示,实验本底值的范围在0.49~0.62 pMC,平均值为(0.55±0.04) pMC,14C/12C值为(6.47±0.48)×10−15,折合成14C年龄约为44 ka BP。

-

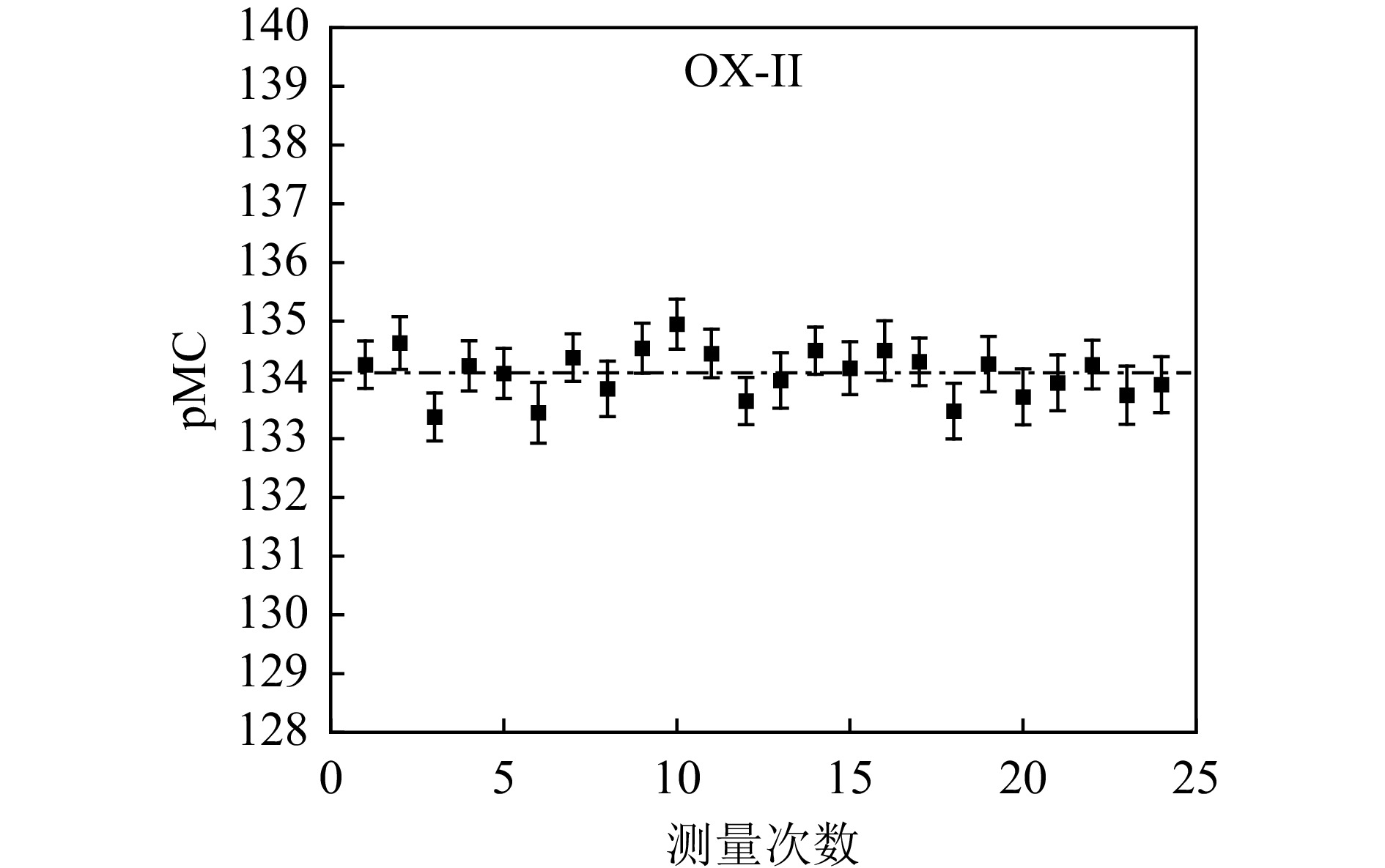

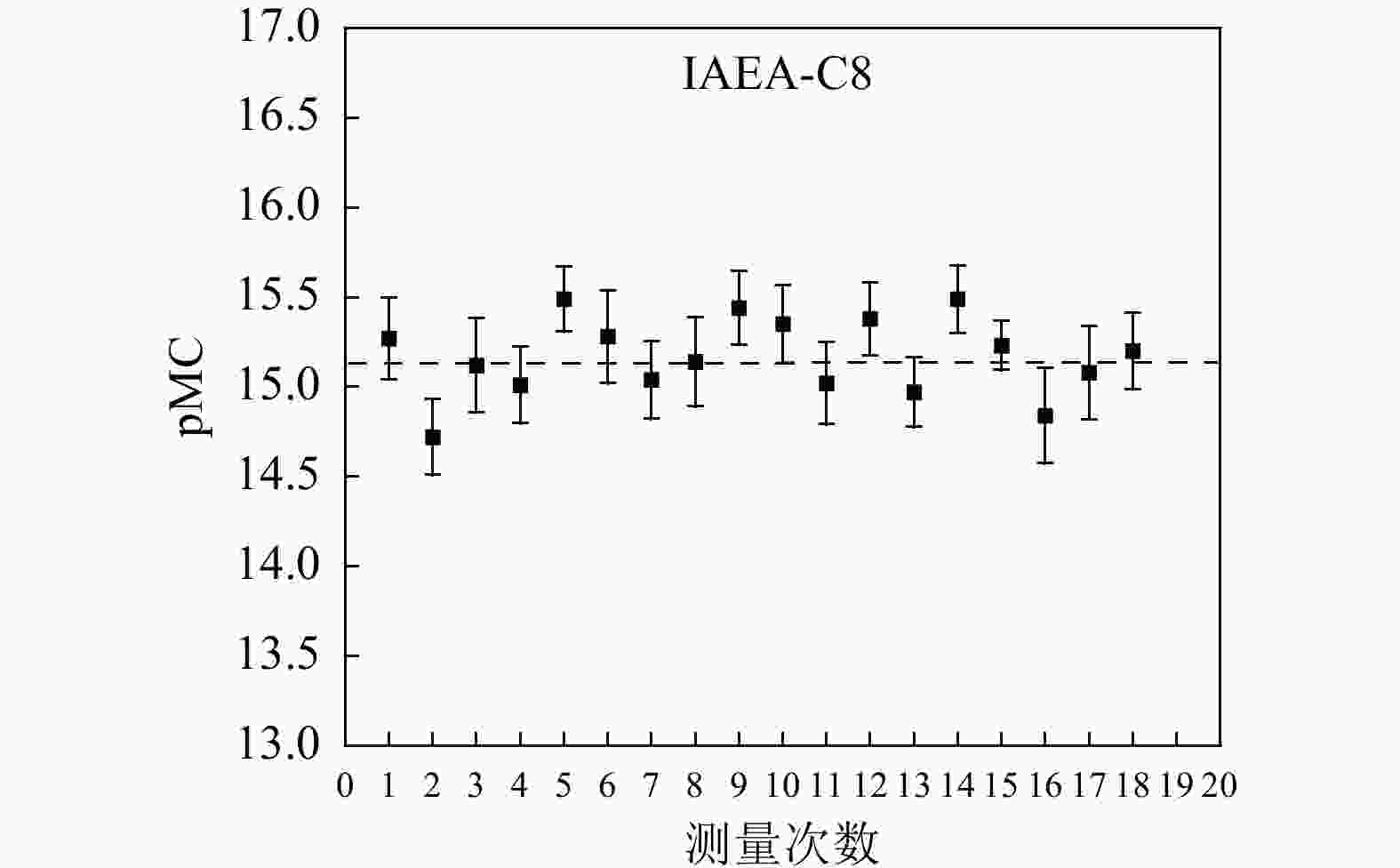

本研究采用OX-Ⅱ、CSC、IAEA-C8三个国际标准样品根据本研究确定的Zn-Fe火焰封管法更优条件制备14C石墨,使用AMS进行分析(结果如表5所列)。OX-Ⅱ对CSC的pMC值为(136.32±0.48) pMC,在误差允许范围之内与公认标准值136.2 pMC一致。OX-Ⅱ的实验结果如图12所示,OX-Ⅱ的pMC平均值为(134.11±0.41) pMC,在误差允许范围内与公认标准值134.07 pMC相符合。IAEA-C8的实验结果如图13所示,IAEA-C8的pMC平均值为(15.17±0.22) pMC,在误差允许范围内与公认标准值15.03 pMC相符合。

表 5 标准样品参考值

标准样品 丰度比(14C/12C) pMC OX-Ⅰ 1.24×10−12 105.26 OX-Ⅱ 1.58×10−12 134.07 CSC 1.61×10−12 136.2 IAEA-C8 1.77×10−13 15.03 -

本研究通过对含14C的1 mg碳样品进行Zn-Fe法制样和AMS测试,得出Zn-Fe法制备14C石墨的优化条件为:CuO进行600 ºC 3 h预处理,CuO用量为20~30 mg;Fe粉使用空气加热400 ºC 3 h纯化处理,Fe粉用量为2.5~3.0 mg;Zn粉用量为18~22 mg;使用冷凝石墨还原炉进行650 ºC 8 h的还原处理。此条件下不同样品的测量结果:商业石墨本底样品均值为(0.55±0.04) pMC,折合成14C年龄为44 ka BP;OX-Ⅱ均值为(134.11±0.41)pMC;IAEA-C8均值为(15.17±0.22) pMC,均与公认标准值符合。

我们目前探索出了更为优化的Zn-Fe法合成毫克级14C石墨的反应条件,由空白样品和标准样品的实验结果得知,此条件下制备的14C石墨实验本底值较低,实验稳定性和可靠性良好。我们将继续探索除去Zn粉中现代碳的方法,进一步优化Zn-Fe法制备14C石墨的实验条件,提高Zn-Fe法制备14C石墨的实验精度。

致谢 感谢广西壮族自治区辐射环境监督管理站的何贤文高级工程师在同位素样品方面提供的指导与帮助。

-

摘要: Zn-Fe法作为重要的14C石墨制备方法之一已在各个实验室广泛应用,但是如何提高石墨合成效率、减少现代碳污染等条件试验方法学方面研究不足。本工作在Zn-Fe火焰封管法制备样品的基础上,对其反应温度、反应时间、试剂用量、Fe粉纯化等多种因素进行了条件实验,从合成效率、12C束流以及数据结果等因素综合分析,得到更为优化的实验条件。对1 mg的14C石墨样品,Zn用量在18~22 mg之间,Fe用量在2.5~3.0 mg之间,Fe采用空气加热400 ºC 3 h进行纯化处理,还原过程使用冷凝石墨还原炉加热650 ºC 8 h进行处理。该系列条件下通过空白样品(商用石墨)、标准样品(OX-Ⅱ,IECA-C8, CSC)制备14C石墨并对其性能进行评估,结果显示制备的14C石墨样品AMS测试结果理想,为进一步优化Zn-Fe法14C石墨制备方法提供了数据支撑,为进一步提高测试本底奠定了基础。

-

关键词:

- Zn-Fe火焰封管法 /

- 14C石墨样品 /

- 制备条件

Abstract: As a vital sample preparation method for 14C graphite, the Zn-Fe reduction method has been widely used in various laboratories. However, there is still insufficient to improve the efficiency of graphite synthesis and reduce modern carbon pollution and other conditions test methodology. In this work, 14C graphite samples were prepared based on the Zn-Fe reduction method, and the experimented key parameters such as the reduction reaction temperature, reaction time, reagent dosage, Fe powder precleaned, and other factors were investigated and determined. For 14C graphite sample(≈1 mg), the amount of Zn is between 18~22 mg, and the amount of Fe is between 2.5~3.0 mg. Fe is precleaned by heating to 400 °C for 3h under air environment, and the reduction process is treated by heating at 650 °C for 8 h in a condensing graphite reduction furnace. Compared with background samples (commercial graphite) and standard samples (OX-II, IECA-C8, CSC) the results showed that the performance under this condition is better than before. It provides a basis for optimizing the 14C graphite preparation method, and lays a foundation for reducing the background level of trace 14C graphite prepared by Zn-Fe reduction method.-

Key words:

- Zn-Fe method /

- 14C /

- experimental conditions

-

表 1 还原炉实验结果

还原炉 Fe处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C(校正) pMC 马弗炉 不处理 23.30 1.79×10−14 1.50 马弗炉 不处理 17.34 2.24×10−14 1.88 马弗炉 600 ºC 1 h 21.23 1.99×10−14 1.67 马弗炉 600 ºC 1 h 9.99 3.98×10−14 3.37 冷凝石墨还原炉 不处理 9.33 1.89×10−14 1.58 冷凝石墨还原炉 不处理 16.77 1.66×10−14 1.39 冷凝石墨还原炉 600 ºC 1 h 25.15 9.12×10−15 0.75 冷凝石墨还原炉 600 ºC 1 h 23.10 9.09×10−15 0.75 表 2 CuO处理方法实验结果

CuO处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C(校正) pMC 900 ºC 3 h 37.33 5.86×10−15 0.50 900 ºC 3 h 36.49 6.38×10−15 0.54 600 ºC 3 h 36.38 6.17×10−15 0.52 600 ºC 3 h 38.04 6.13×10−15 0.52 不处理 35.30 6.59×10−15 0.56 不处理 42.52 6.48×10−15 0.55 表 3 CuO用量与CO2回收率的实验结果

样品量/mg CuO/mg CO2/(102 Pa) 初始碳/mg CO2回收率/% 1.007 19.7 74.7 0.989 98.21 1.024 40.1 75.8 1.006 98.25 1.111 62.0 81.7 1.084 97.61 1.139 81.9 84.9 1.127 98.94 1.068 101.6 78.3 1.039 97.31 1.158 121.4 86.1 1.143 98.69 0.966 140.0 72.2 0.958 99.21 表 4 Fe粉纯化实验结果

样品量/mg 初始碳量/mg 石墨量/mg 表观回收率/% Fe处理方法 12C束流/$\mathrm{\mu }\mathrm{A}$ 14C/12C pMC 1.008 0.969 0.596 61.50 600 ºC 3 h 22.99 5.19×10−15 0.42 1.030 0.861 0.282 32.70 600 ºC 3 h 9.44 1.69×10−14 1.44 1.007 0.698 0.085 12.20 600 ºC 3 h 5.63 2.26×10−14 1.92 0.995 0.965 0.114 11.80 600 ºC 3 h 10.38 1.42×10−14 1.20 1.039 0.905 0.063 6.96 600 ºC 3 h 9.55 1.60×10−14 1.36 1.014 0.988 0.386 39.10 600 ºC 3 h 4.86 1.50×10−14 1.27 1.142 1.061 0.099 9.33 600 ºC 2 h 4.45 2.25×10−14 1.91 1.097 1.074 0.71 66.10 600 ºC 2 h 27.86 8.94×10−15 0.76 1.112 0.985 1.022 104.00 600 ºC 2 h 30.27 6.71×10−15 0.57 0.968 0.930 0.798 85.76 600 ºC 1 h 37.33 5.62×10−15 0.48 1.041 0.877 0.693 78.98 600 ºC 1 h 28.48 6.95×10−15 0.59 1.096 1.023 0.924 90.29 600 ºC 1 h 37.51 6.69×10−15 0.57 1.078 0.848 0.683 80.53 600 ºC 1 h 30.54 6.99×10−15 0.59 1.322 1.260 1.030 81.77 600 ºC 1 h 27.84 7.26×10−15 0.62 1.142 1.120 1.094 97.66 600 ºC 0.5 h 36.72 8.35×10−15 0.71 1.120 1.068 0.869 81.33 600 ºC 0.5 h 33.67 6.82×10−15 0.58 1.044 0.972 0.911 93.76 650 ºC 0.5 h 34.87 6.23×10−15 0.53 1.238 1.163 1.079 92.80 650 ºC 0.5 h 34.13 6.78×10−15 0.58 1.123 1.075 1.012 94.13 650 ºC 0.5 h 34.21 6.42×10−15 0.55 0.937 0.730 0.665 91.12 Air 400 ºC 3 h 46.99 5.96×10−15 0.51 0.938 0.844 0.749 88.73 Air 400 ºC 3 h 39.23 6.37×10−15 0.54 1.002 0.899 0.729 81.13 Air 400 ºC 3 h 42.55 6.46×10−15 0.55 1.010 0.838 0.675 80.60 Air 400 ºC 3 h 41.44 6.22×10−15 0.53 1.015 0.813 0.819 100.7 Air 400 ºC 3 h 36.28 6.68×10−15 0.57 1.181 1.164 0.472 40.55 不处理 9.34 1.89×10−14 1.58 1.078 0.816 0.848 103.90 不处理 16.77 1.66×10−14 1.39 表 5 标准样品参考值

标准样品 丰度比(14C/12C) pMC OX-Ⅰ 1.24×10−12 105.26 OX-Ⅱ 1.58×10−12 134.07 CSC 1.61×10−12 136.2 IAEA-C8 1.77×10−13 15.03 -

[1] BENNETT C L, BEUKENS R P, CLOVER M R, et al. R Science, 1977, 198(4316): 508. doi: 10.1126/science.198.4316.508 [2] NELSON D E, KORTELING R G, STOTT W R. Science, 1977, 198(4316): 507. doi: 10.1126/science.198.4316.507 [3] LUBRITTO C, ROGALLA D, RUBINO M, et al. Nucl Instr and Meth B, 2004, 222: 255. doi: 10.1016/j.nimb.2004.02.009 [4] MARZAIOLI F, LUBRITTO C, G BATTIPAGLIA, et al. Radiocarbon, 2005, 47(02): 257. doi: 10.1007/s00024-004-2586-2 [5] CHENG P, BURR GS, ZHOU W, et al. Quaternary Geochronology, 2019, 56: 101051. doi: 10.1016/j.quageo.2019.101051 [6] STEEMANN N E. Cons Int Explor Mer, 1952, 18: 117. doi: 10.1093/icesjms/18.2.117 [7] PACK M A, HEINTZ M B, REEBURGH W S, et al. Limnology and Oceanography: Methods, 2011, 9(6): 245. doi: 10.4319/lom.2011.9.245 [8] SALEHPOUR M, HAKANSSON K, POSSNERT G. Nucl Instr and Meth B, 2015, 361: 43. doi: 10.1016/j.nimb.2015.04.047 [9] VOGEL J S, SOUTHON J R, NELSON D E, et al. Nucl Instr and Meth B, 1984, 5: 289. doi: 10.1016/0168-583X(84)90529-9 [10] KITAGAWA H, MASUZAWA T, MATSUMOTO E, et al. Radiocarbon, 1993, 35(2): 295. doi: 10.1017/S0033822200064973 [11] HUA Q, JACOBSEN G E, ZOPPI U, et al. Radiocarbon, 2016, 43(2A): 275. doi: 10.1017/S003382220003811X [12] HUA Q, ZOPPI U, WILLIAMS A A, et al. Nucl Instr and Meth B, 2004, 223-224: 284. doi: 10.1016/j.nimb.2004.04.057 [13] SANTOS G M, SOUTHON J R, GRIFFIN S, et al. Nucl Instr and Meth B, 2007, 259: 293. doi: 10.1016/j.nimb.2007.01.172 [14] 刘圣华, 史慧霞, 蒋雅欣, 等. 岩矿测试, 2019, 38(5): 583. doi: 10.15898/j.cnki.11-2131/td.201807100082 LIU Shenghua, SHI Huixia, Jiang Yaxin, et al. Rock and Mineral Analysis, 2019, 38(5): 583. (in Chinese) doi: 10.15898/j.cnki.11-2131/td.201807100082 [15] 孟飞, 张平宇, 陈亚东, 等. 兰州大学学报(自然科学版), 2002, 38(1): 135. doi: 10.13885/j.issn.0455-2059.2002.01.026 MENG Fei, ZHANG Pingyu, CHEN Yadong, et al. Journal of Lanzhou University(Natural Sciences), 2002, 38(1): 135. (in Chinese) doi: 10.13885/j.issn.0455-2059.2002.01.026 [16] 杨雪, 郑勇刚, 尹金辉, 等. 地震地质, 2013, 35(4): 930. doi: 10.3969/j.issn.0253-4967.2013.04.021 YANG Xue, ZHENG Yonggang, YIN Jinhui, et al. Seismology and Geology, 2013, 35(4): 930. (in Chinese) doi: 10.3969/j.issn.0253-4967.2013.04.021 [17] BARILE F, BARONE S, FEDI M E, et al. Nucl Instr and Meth A, 2019, 936: 75. doi: 10.1016/j.nima.2018.10.094 [18] 周卫建, 张洁. 核技术, 2001, 24(S1): 236. doi: 10.3321/j.issn:0253-3219.2001.z1.030 ZHOU Weijian, ZHANG Jie. Nuclear Techniques, 2001, 24(S1): 236. (in Chinese) doi: 10.3321/j.issn:0253-3219.2001.z1.030 [19] ANJOS R M, MACARIO K D, GOMES P, et al. Nucl Instr and Meth B, 2013, 294: 173. doi: 10.1016/j.nimb.2012.01.031 [20] VOGEL J S. Radiocarbon, 1992, 34(3): 344. doi: 10.1017/S0033822200063529 [21] XU X, TRUMBORE S E, ZHENG S, et al. Nucl Instr and Meth B, 2007, 259: 320. doi: 10.1016/j.nimb.2007.01.175 [22] KHOSH M S, XU X, TRUMBORE S E. Nucl Instr and Meth B, 2010, 268: 927. doi: 10.1016/j.nimb.2009.10.066 [23] JULL A J T, DONAHUE D J, HATHEWAY A L, et al. Radiocarbon, 1986, 28(2A): 191. doi: 10.1017/S0033822200007268 [24] SLOTA P J, JULL A J T, LINICK T W, et al. Radiocarbon, 1987, 29(02): 303. doi: 10.1017/S0033822200056988 [25] DELIA M D, CALCAGNILE L, QUARTA G, et al. Nucl Instr and Meth B, 2004, 223-224: 278. doi: 10.1016/j.nimb.2004.04.056 [26] ERTUN T, XU S, BRYANT C L, et al. Radiocarbon, 2005, 47(3): 453. doi: 10.1017/S0033822200035232 [27] DING P, SHEN C D, YI W X, et al. Radiocarbon, 2017, 59(3): 705. doi: 10.1017/RDC.2017.38 [28] MARZAIOLI F, BORRIELLO G, PASSARIELLO I, et al. Radiocarbon, 2008, 50(1): 139. doi: 10.1017/S0033822200043423 [29] WALKER B D, XU X. Nucl Instr and Meth B, 2019, 438: 58. doi: 10.1016/j.nimb.2018.08.004 [30] BRONIĆ K, HORVATINCIC N, SIRONIC A, et al. University Chemistry, 2010, 268: 943. doi: 10.1016/j.nimb.2009.10.070 [31] MACARIO K D, ALVES E Q, OLIVEIRA F M, et al. International Journal of Mass Spectrometry, 2016: S1387380616302445. doi: 10.1016/j.ijms.2016.10.020 [32] DEE M, RAMSEY C B. Nucl Instr and Meth B, 2000, 172(1): 449. doi: 10.1016/S0168-583X(00)00337-2 [33] ORSOVSZKI G, RINYU L. Radiocarbon, 2015, 57(05): 979. doi: 10.2458/azu_rc.57.18193 [34] DELQUE KOLIC E, COMBY ZERBINO C, FERKANE S, et al. Nucl Instr and Meth B, 2013, 294: 189. doi: 10.1016/j.nimb.2012.08.048 [35] OGNIBENE T J, BENCH G, VOGEL J S, et al. Analytical Chemistry, 2003, 75(9): 2192. doi: 10.1021/ac026334j [36] VOGEL J S, NELSON D E, SOUTHON J R. Radiocarbon, 1987, 29(03): 323. doi: 10.1017/S0033822200043733 [37] SANTOS G M, MAZON M, SOUTHON J R, et al. Nucl Instr and Meth B, 2007, 259: 308. doi: 10.1016/j.nimb.2007.01.220 [38] MCNICHOL A, GAGNON A, JONES G, et al. Radiocarbon, 1992, 34(3): 321. doi: 10.1017/S0033822200063499 [39] 孔令然, 张树永. 大学化学, 2016, 31(10): 84. doi: 10.3866/PKU.DXHX201603015 KONG Lingran, ZHANG Yongshu. University Chemistry, 2016, 31(10): 84. (in Chinese) doi: 10.3866/PKU.DXHX201603015 -

下载:

下载:

甘公网安备 62010202000723号

甘公网安备 62010202000723号