-

射频超导腔利用内部微波谐振产生高强电场对带电粒子进行加速,也因电磁场与内表面的相互作用产生损耗。由于电磁波只作用于一定表面趋肤深度的范围内,因此在腔体内表面镀一层超导性能良好的薄膜材料,是提高超导腔加速梯度和品质因数

$ Q_{0}^{} $ 值的有效手段。而铌三锡超导材料具有较高的超导转变温度(18.3 K)和过热磁场,可以大幅度提高腔体工作温度和加速梯度[1]。因此,制备铌三锡薄膜腔具有很大发展潜力,是下一代射频超导技术的曙光[2]。另外,在铌三锡薄膜上有望获得比铌更低的表面电阻,可以进一步降低腔体损耗。但是与铌相比,铌三锡材料性质较脆,导热性能较差,因此只能在导热性良好的金属材料上镀膜使用。铜基底不仅可以提高加速腔的导热性和机械稳定性,还具有成本低易加工等优势。因此,制备铜基的铌三锡薄膜腔,对于射频超导加速腔的发展意义重大。而青铜法铌三锡薄膜的优势在于可以在700 °C及以下制备高质量铌三锡薄膜,其最终应用对象仍为铜基底的铌三锡薄膜射频超导腔。本研究利用纯铌腔作为基底实现了青铜法薄膜的技术验证,后续将探索铜镀铌或铜铌复合型腔体作为基底的工艺路线,实现铜上铌三锡薄膜腔的制备,以达到更好的应用体现。

传统的铌三锡镀膜方式有锡蒸汽扩散法[3-5]、磁控溅射法[6-9]、化学气相沉积(CVD)[10]等,其中锡蒸汽扩散法已经比较成熟,目前在铌腔上的表现可观。但是,由于工艺条件的限制,它必须在高真空低压环境中制备,制造成本高,而且存在锡源不足等限制问题。青铜法是指铜锡合金通过与铌在高温下发生固体扩散反应,生成金属间化合物铌三锡,广泛应用于铌三锡线缆的制造[11-13]。基于上述工艺原理,研究表明将青铜法引入铌三锡薄膜的制备领域也具有可行性[14]。由于Cu-Nb-Sn三元相在700 °C时铌三锡是唯一稳定相,因此不会生成Nb6Sn5与NbSn2相。而且青铜法热处理温度低,具有铜基铌三锡镀膜的潜力,这为下一代加速腔的发展方向提供了选择。

2016年前后,美国费米实验室Barzi团队通过铌片上电镀Cu/Sn/Cu前驱体[14],然后低温进行铜锡合金化生成青铜,之后采用类似青铜法的工艺,将前驱体加热到700 °C,成功制备了超导转变温度17.7 K的高质量铌三锡薄膜,证实了这种电化学镀膜加后期热处理的方式制备铌三锡薄膜存在可行性,具备在射频加速腔上镀铌三锡的潜力。

2021年,本团队结合青铜法制备铌三锡的生长机理,进一步改进了Barzi等[15]的实验,将Cu/Sn/Cu三层前驱体简化为单层bronze前驱体。bronze前驱体的制备采用电化学的方式在水溶液环境下制备,因为电化学法优点为常温常压坏境,厚度可控,可批量生产,操作简单,适用于镀膜参数的定量分析。上述方案制备的铌三锡薄膜射频超导测试表明铌三锡超导转变温度在17.0 K以上,薄膜完整且致密性良好,XRD测试表明铌三锡薄膜中无其他杂相。

本文将采用青铜法与电化学相结合的工艺,对1.3 GHz铌基底上合成铌三锡薄膜腔的实验原理和实验过程进行阐述,并对实验结果进行讨论分析。

-

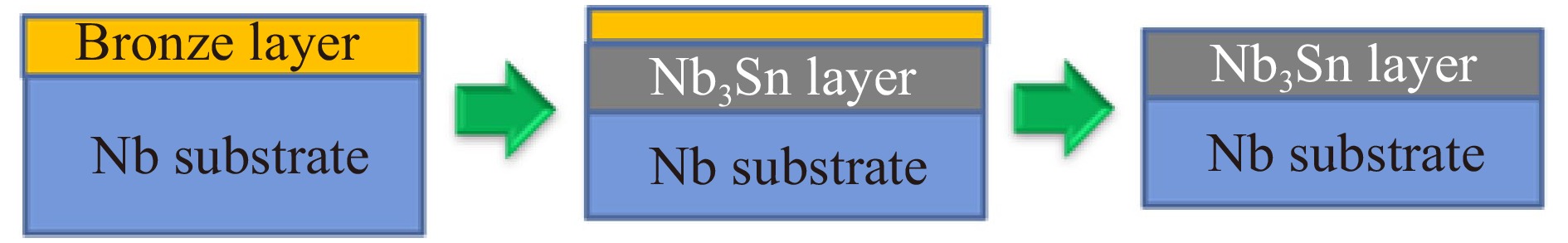

青铜法铌三锡制备示意图如图1所示,首先采用电化学沉积的方式,在1.3 GHz纯铌超导腔内壁上镀一层锡含量约10%的青铜层,我们称之为前驱体。所得样品在退火炉中进行700 °C热处理,需要注意的是,在热处理过程中升温速率不能太快,需要缓慢释放薄膜中的水分与残留应力。最后去除表面青铜杂质层即可。正是青铜前驱体的存在,使得铌锡二元反应转变为铌锡铜三元反应。并且研究表明,铜的存在对铌三锡的合成起到一定的加速和催化作用[16],降低了合成铌三锡的热处理温度。而且铜在铌三锡中的溶解度极小[17],青铜与铌反应后剩余的青铜位于铌三锡与青铜界面处[18],后续抛光即可彻底去除表面残余的青铜,因此不会影响薄膜的射频超导性能。

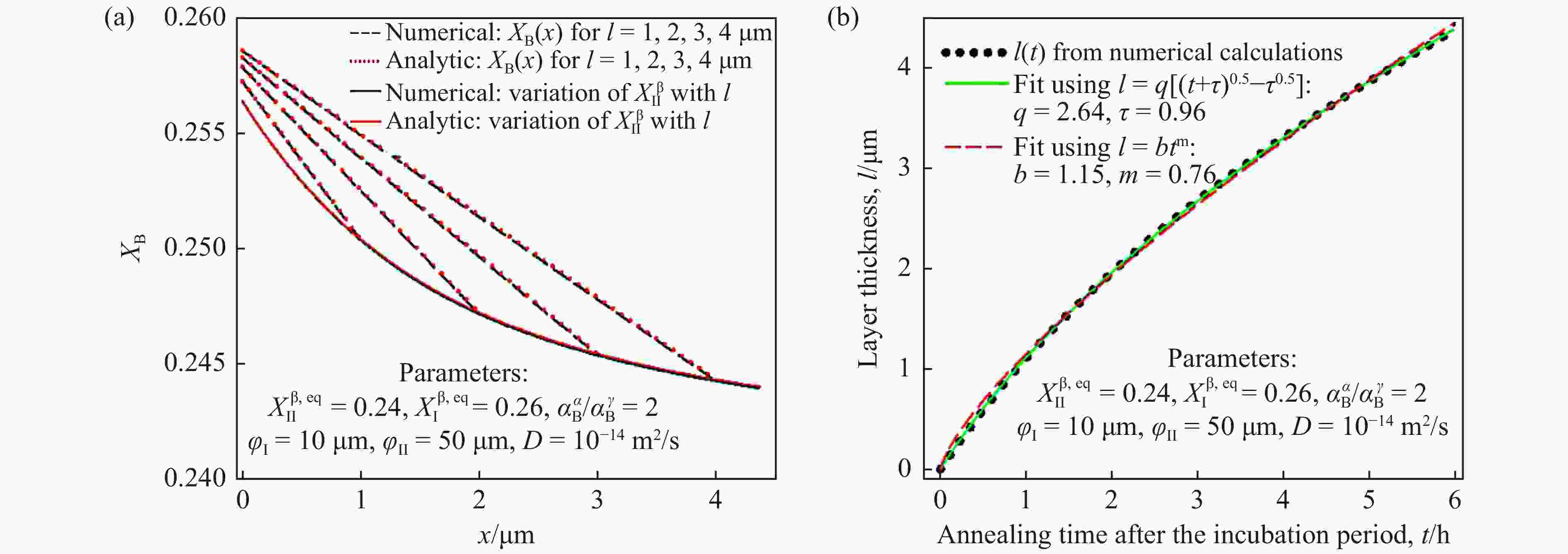

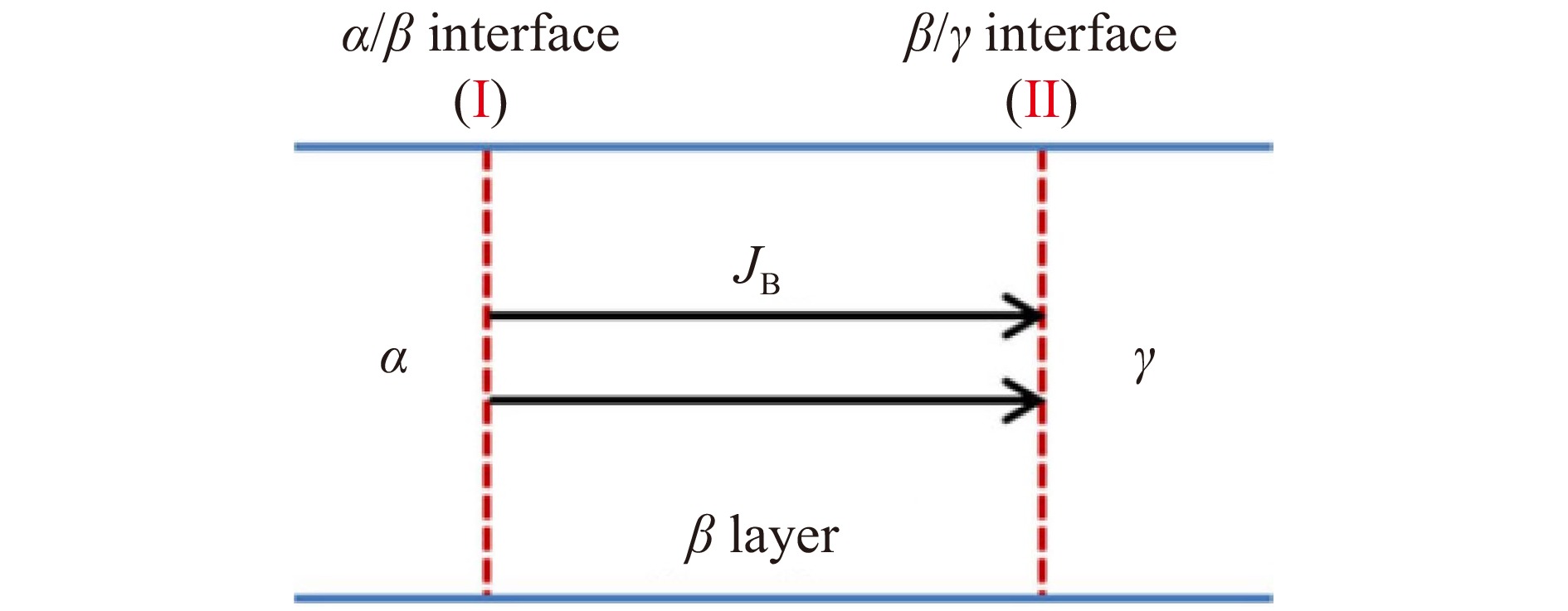

之后将1.3 GHz腔放入高真空退火炉中热处理,青铜中的锡原子就会扩散到铌表面反应生成铌三锡。基于Xu等[19]提出的铌三锡线材中铌三锡的生长扩散模型,我们可以推导出铌三锡薄膜的生长遵循的物理规律。我们把青铜相、铌三锡相和纯铌相表示为

$ \alpha $ 、$ \beta $ 和$ \gamma $ ,我们定义$ \alpha /\beta $ 和$ \beta /\gamma $ 相间界面表示为I和II,锡在相界面的扩散过程如图2所示,$ J_{1}^{\rm{Sn}} $ ,$ J_{2}^{\rm{Sn}} $ 分别为锡在I和II界面的扩散通量,$ a_{1}^{\rm{Sn}} $ ,$ a_{2}^{\rm{Sn}} $ 分别为锡在I和II界面的激活能,$ X_{1}^{\rm{Sn}} $ ,$ X_{2}^{\rm{Sn}} $ 分别为锡在I和II界面的化学势,$ a_{\rm{Sn}}^{\alpha } $ ,$a_{\rm Sn}^{\gamma }$ 为锡在青铜$ \alpha $ 相和铌$ \gamma $ 相的激活能。$ D $ ,$ l $ 为锡的扩散系数和铌三锡相的生长厚度。$ X_{\rm{Sn}}^{} $ 为锡的化学势,$ J_{\rm{B}}^{} $ 是锡的扩散通量,$ x $ 是锡的扩散位置,$ t $ 是锡的扩散时长。假设锡在铌三锡中的扩散系数和摩尔体积不随锡源的化学势而变化,则我们可以得到连续方程:

$$ \frac{\partial X_{\rm{Sn}}^{}}{\partial t} = D \frac{\partial^{2} X_{\rm{Sn}}^{}}{\partial x^{2}} $$ (1) $$ \frac{{\rm{d}} l}{{\rm{d}} t} = \frac{J_{2}^{\rm{Sn}} V^{\rm{Sn}}}{X_{2}^{\rm{Sn}}} = -\left.\frac{D}{X_{2}^{\rm{Sn}}} \boldsymbol\cdot \frac{\partial X_{\rm{Sn}}^{}}{\partial x}\right|_{2}^{}\text{。} $$ (2) 边界条件可以表示为

$$ 1-\frac{a_{1}^{\rm{Sn}}}{a_{\rm{Sn}}^{\alpha}} = -\left.\varphi_{1}^{} \frac{\partial X_{\rm{Sn}}^{}}{\partial x}\right|_{1}^{} , $$ (3) $$ 1-\frac{a_{\rm{Sn}}^{\gamma}}{a_{2}^{\rm{Sn}}} = -\left.\varphi_{2}^{} \frac{\partial X_{\rm{Sn}}^{}}{\partial x}\right|_{2}^{}\text{。} $$ (4) 我们假设两种极端情况,第一种是界面反应速率很快,锡的扩散速率比较慢,即新相的生长过程由扩散步骤控制。根据上述方程和边界条件求解:

$$ X(x, t) = X_{1}^{\rm{Sn}}-(X_{1}^{\rm{Sn}}-X_{2}^{\rm{Sn}}) \boldsymbol\cdot \frac{\operatorname{erf}\big\{(x-x)[2 \sqrt{(D t)}]\big\}}{\operatorname{erf}(k / 2)}, $$ (5) 得到

$$ l(t) = k \sqrt{D t}, $$ (6) 其中参数

$ k $ 可以由下述方程求解:$$ k \boldsymbol\cdot \exp \left(k^{2} / 4\right) \boldsymbol\cdot \operatorname{erf}(k / 2) = 2 / \sqrt{\pi} \boldsymbol\cdot\left(X_{1}^{\rm{Sn}}-X_{2}^{\rm{Sn}}\right) / X_{2}^{\rm{Sn}}\text{。} $$ (7) 第二种是锡的扩散速率很快,界面反应速率比较慢,即新相的生长过程由界面反应步骤控制。根据上述方程和边界条件求解得到

$ l\propto t $ 。但是实际情况往往比较复杂,由扩散和界面反应两种控制步骤共同作用。此时,$ l\propto t^{m} $ 。且$ m $ 随时间发生变化。此时,可以采用一种新形式,写成:$$ l = \Big[\sqrt{(t+\tau)}-\sqrt{\tau}\Big], $$ (8) 其中:

$ q $ 是生长常数;$ \tau $ 是特征时间;这种形式更加准确地描述了新相的生长过程,而且两种极端情况下也会退回到相应的形式。当$ t \ll \tau $ 时,$l = [q/(2\tau )]\boldsymbol\cdot t$ ;当$ t\gg \tau $ 时,$l = q\boldsymbol\cdot \sqrt{t}$ 。按照此种模型进行铌三锡相的生长过程分析,采用数值和解析的两种方式进行求解,两种结果吻合一致,得到图3的曲线[19]。其中,纵坐标$ X_{\rm{B}}^{} $ 为锡的化学势,通过曲线图我们可以看出,铌三锡中的锡含量分布呈抛物线规律变化,铌三锡相随时间的生长先快后慢,也符合抛物线规律生长。

图 3 铌三锡中锡的化学势变化(a)及铌三锡随热处理时长的生长规律(b)[20](在线彩图)

-

1.3 GHz纯铌腔首先经过EP(Electro-Polishing)重抛处理,以便去除表面的机械损伤层,抛光厚度在120微米左右。然后进行800 °C维持3 h的退火,去除铌材中吸附的氢。接着进行20 μm的轻抛,去除表面氧的扩散层。将上述预处理之后得到的纯铌腔进行超声清洗1 h,之后通过高压纯水清洗(High Pressure Rinsing, HPR)清洗40 min,含HF的活化液浸泡10 min,然后用超纯水把残酸彻底清洗干净,并立即进行纯铌腔的电化学镀膜。需要注意的是,由于铌在空气中表面很快会形成新的氧化层而影响膜基结合力。因此,活化液处理后的10 min内采取纯水冲洗5遍,保证残留酸液全部冲洗干净,否则会影响后续的镀膜质量。之后迅速加入电镀液接通直流电源,开始镀腔工作。

-

纯铌腔的电镀采用恒流法,椭圆异型电极(见图4)做阳极,整腔赤道处缠绕铜带做阴极,采用青铜合金电镀液,电流大小为2.1 A,电镀时间为4 h,电镀速率0.05 μm/min,然后大量水冲洗后晾干。其中,青铜合金电镀液采用的配方如表1所列。

表 1 柠檬酸镀青铜试剂配方

药品名称 药品纯度 添加量/(g·L−1) 生产厂家 柠檬酸 AR 160 西陇化工 氢氧化钾 AR 120 西陇化工 碱式碳酸铜 AR 16 阿拉丁 锡酸钾 AR 20 阿拉丁 磷酸二氢钾 AR 17 西陇化工 -

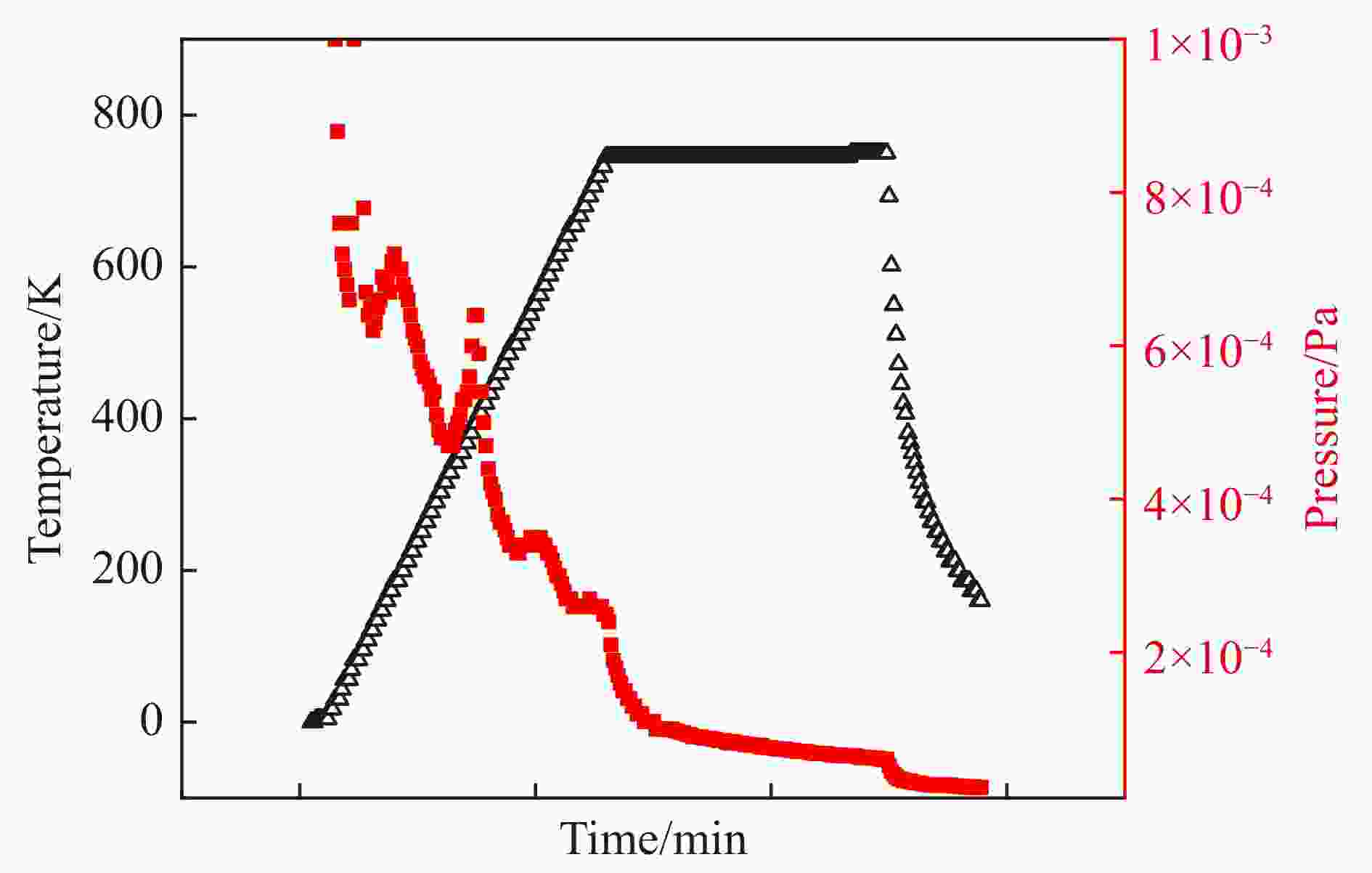

电化学镀膜结束后,将密封的镀膜腔放到高真空退火炉中退火。在退火程序中设定温度为700 °C(20 h),升温速率0.5 °C/min,自然降温,加热真空小于10−3 Pa。退火炉上下有两个温度探头控制炉体的温度,保证整个退火过程中镀膜腔处于均温区内。热处理的实际升温曲线和气压随时间变化关系如图5所示,可以看出升温到700 °C的过程中气压逐渐降低,最后趋于稳定。

-

退火完成后青铜层抛光可采取BCP(Buffered Chemical Polishing)或者EP进行操作,BCP抛光配方为:HNO3(65%~68%)和H3PO4

$(\geqslant $ 99%)比例为1:3的混合酸进行抛光30 min,需要注意的是抛光中会产生大量的NO2气体,必须在通风橱中佩戴防护服进行操作。EP时采用H3PO4$(\geqslant $ 99%)和正丁醇($\geqslant $ 99%)比例为3:2的混合液,在50 mA/cm2通电的情况下进行操作。通过对抛光后的薄膜腔表面进行观察,确保青铜杂质层彻底去除干净后,用大量纯水冲洗干净,然后晾干。 -

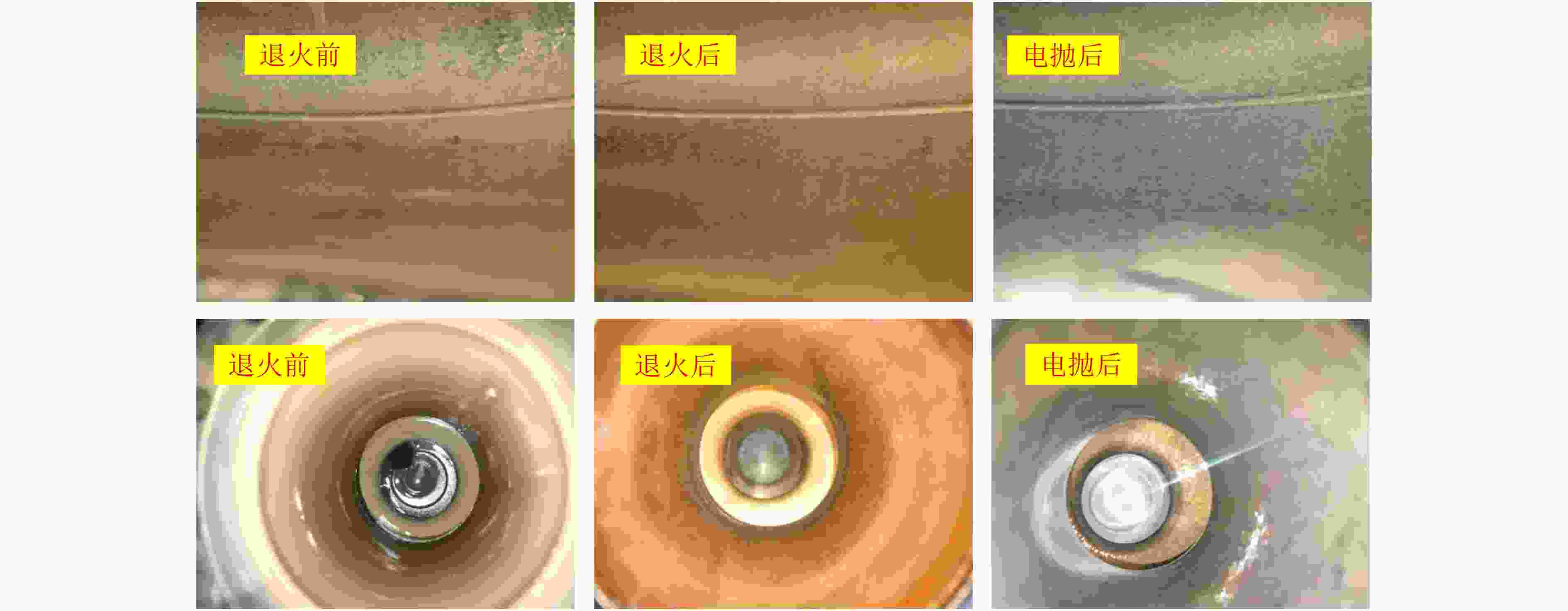

整个1.3 GHz腔的镀膜流程可以分为:电镀前的预处理、电化学镀膜、真空炉热处理和表面杂质层去除。通过以上4个连续步骤的操作,即可在1.3 GHz腔内表面合成铌三锡薄膜。图6列出了退火前、退火后和杂质层电抛后三个阶段的超导腔赤道处与束管处镀膜的表面形貌。

从表面形貌可以看出,退火后有水渍痕迹,说明预处理活化步骤后,残酸未洗干净。薄膜腔内壁赤道附近颜色偏黄且不与硝酸反应,怀疑表面有一层较厚的氧化铌[21] (20~30 nm,呈金黄色)。由于退火后生成的铌三锡阻挡了氧原子向铌基底中的扩散,因此700 °C热处理后不会分解。

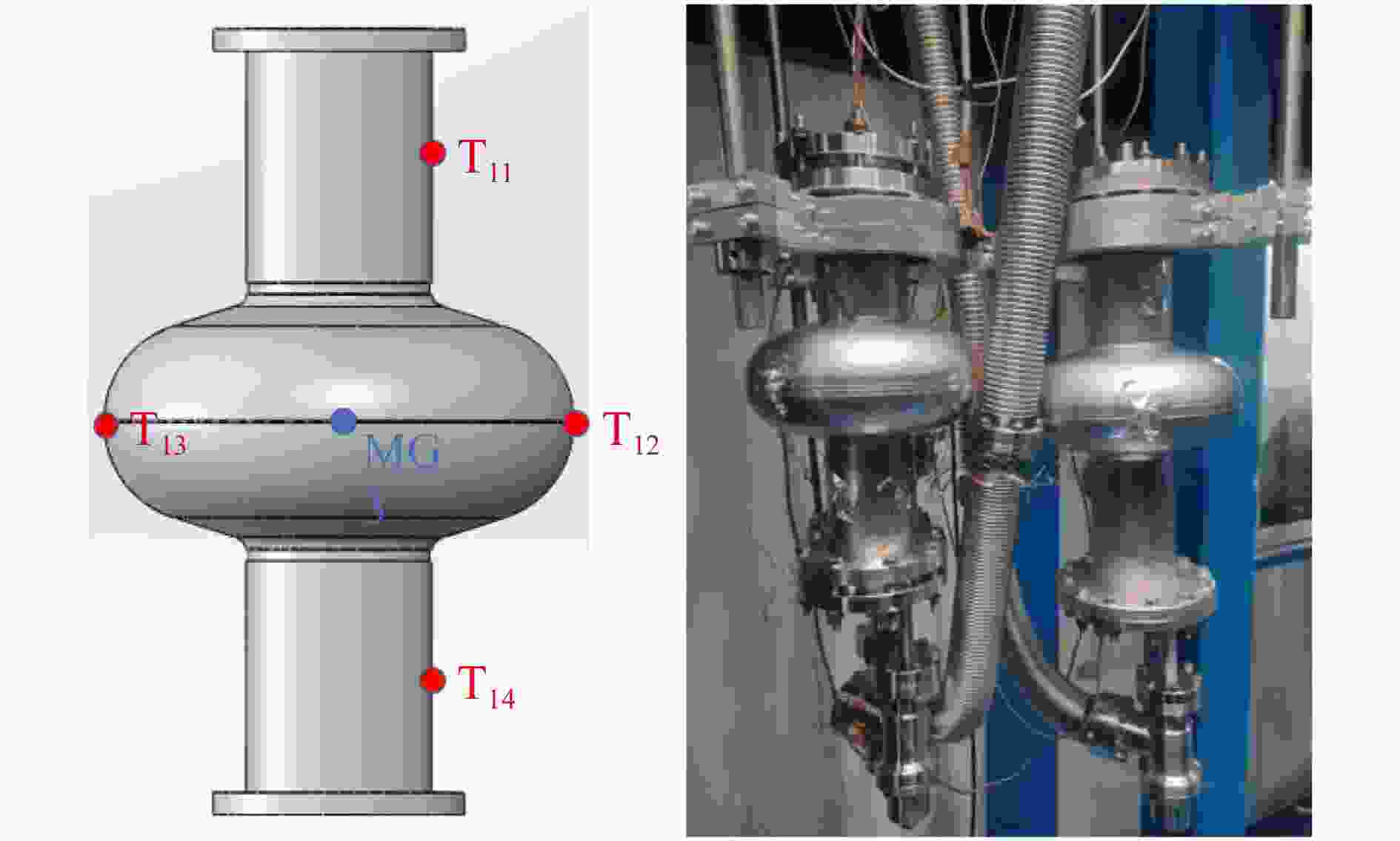

完成镀膜后的薄膜腔进行垂测前预处理,预处理流程包括:超声波清洗、HPR和装配检漏。随后在中国科学院近代物理研究所自主搭建的垂直测试平台进行低温性能测试。垂测前将装配好的薄膜腔挂在垂测的架子上,安装温度探头与磁探头,然后吊入垂测井的杜瓦罐中密封。当腔壁的温度探头都降到 4.2 K液氦温区后,杜瓦逐渐开始积液,直到液氦的液位完全浸没腔体。一共在薄膜腔上安装了4个温度信号探头和1个磁信号探头,它们在腔体上的安装情况如图7所示。

-

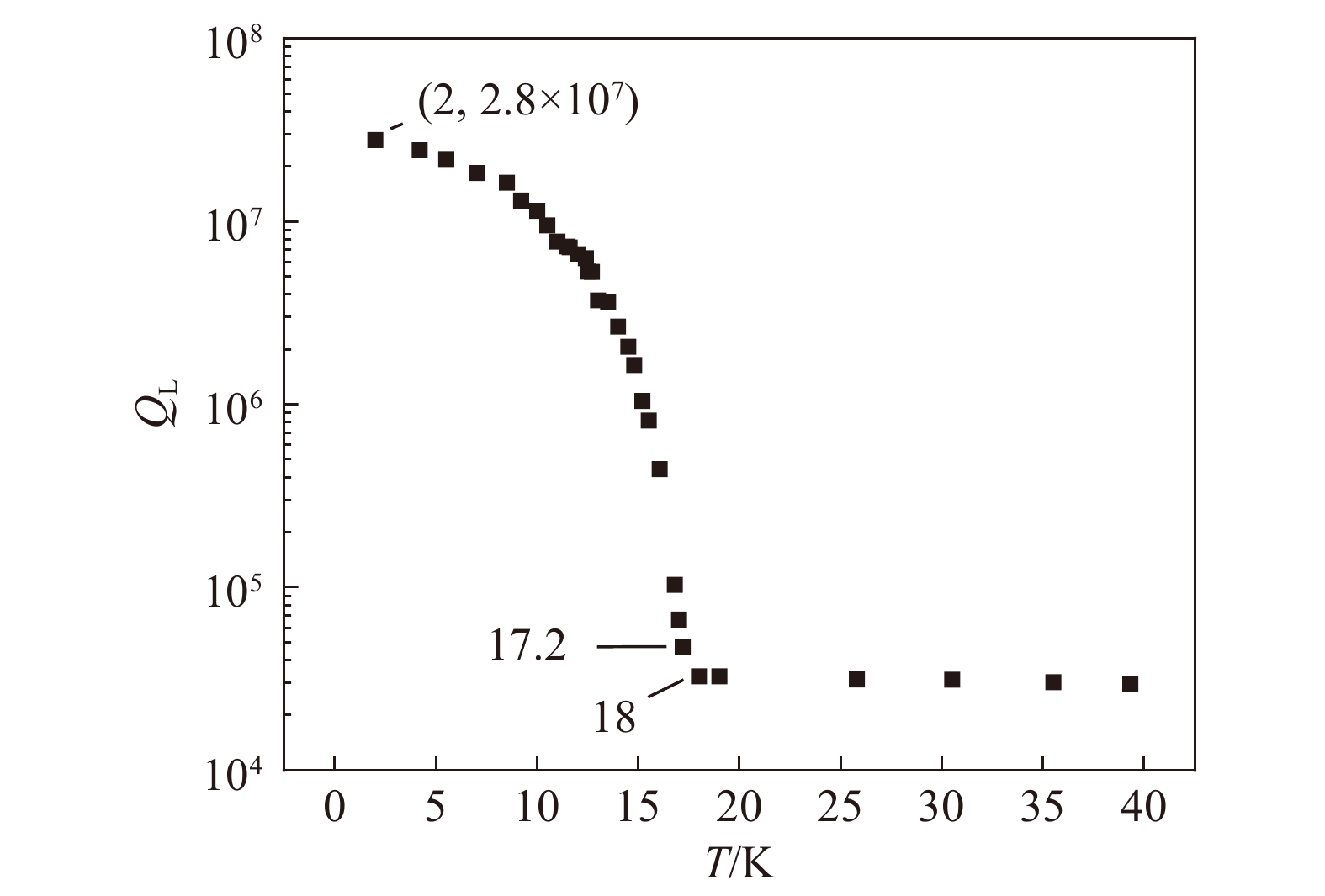

我们采用矢量网络分析仪进行40 K降温时的

$ Q_{\rm{L}}^{} $ -T曲线测试,其中$ Q_{\rm L}^{} $ 是腔体的有载品质因数,如图8所示。可以看到18 K明显转变,说明铌三锡薄膜进入了超导态,$ Q_{\rm{L}}^{} $ 开始迅速增加。当温度降到10 K时,$ Q_{\rm{L}}^{} $ 已经达到$ 1\times 10^{7} $ 次方且增长放缓,说明薄膜腔BCS电阻的影响减少,剩余电阻占主导地位。我们推测这是由于表面缺陷和污染导致剩余电阻过大,需要进一步优化镀膜工艺。 -

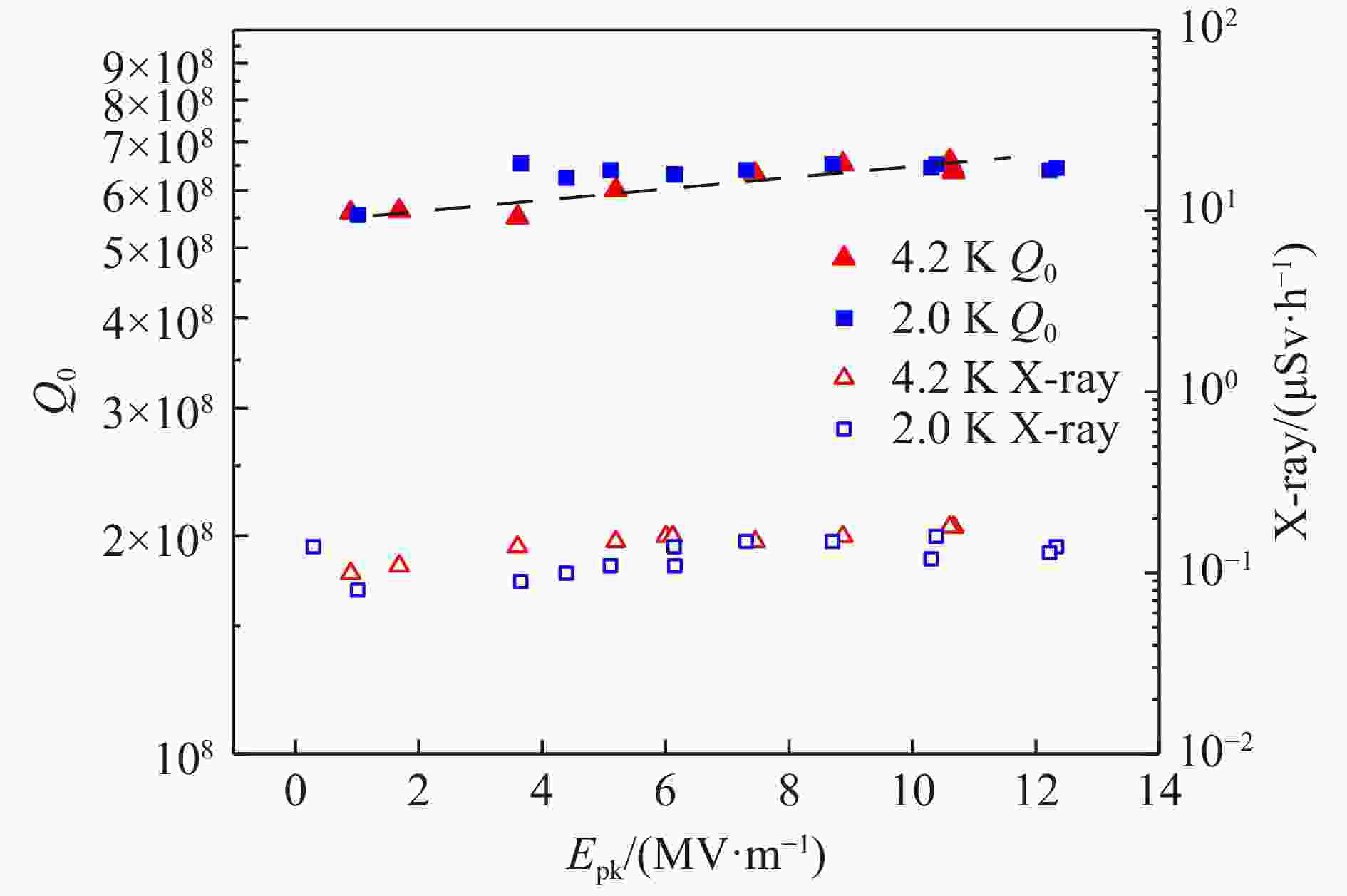

从图9的

$Q_{0}^{}-E_{\rm pk}^{}$ 曲线可以看出,4.2 K下的薄膜腔峰值电场为12 MV/m,其本征$ Q_{0}^{} $ 为$ 6\times 10^{8} $ 左右,而1.3 GHz纯铌腔4.2 K下的$ Q_{0}^{} $ 为$ 5\times 10^{8} $ ,说明我们制备的青铜法铌三锡薄膜腔达到了1.3 GHz纯铌腔的水平。2.0 K下的薄膜腔本征$ Q_{0}^{} $ 与4.2 K相差不大,且X-ray剂量无明显增加表明整个测量期间并没有发生场制发射,再次说明$ Q_{0}^{} $ 的限制因素是由于表面缺陷和污染引起的剩余电阻过大导致的。随着$ E_{\rm{pk}}^{} $ 的增加,可以看到薄膜腔4.2 K下的$ Q_{0}^{} $ 还会增加,出现了类似于氮掺杂效应[22]的现象,如图9中虚线所示。可见,青铜法铌三锡的掺杂效应也是后续探索的课题之一。由于实际测量中耦合端天线过长,后续低温测试时出现了严重过耦合,导致大部分功率被反射,只有少部分功率馈入超导腔,故$ E_{\rm{pk}}^{} $ 只测到12 MV/m左右。 -

图10中记录了从4.2 K升温到20 K的磁场数据,从中可以看出磁场出现了双转变点,分别为9.26 K的铌转变点和17.18 K的铌三锡转变点,证实了铌三锡薄膜的超导性能良好。与

$ Q_{\rm{L}}^{}-T $ 曲线相互印证,说明$ Q_{0}^{}-E_{\rm{pk}}^{} $ 的曲线的$ Q_{0}^{} $ 为铌三锡薄膜贡献,而不是铌基。 -

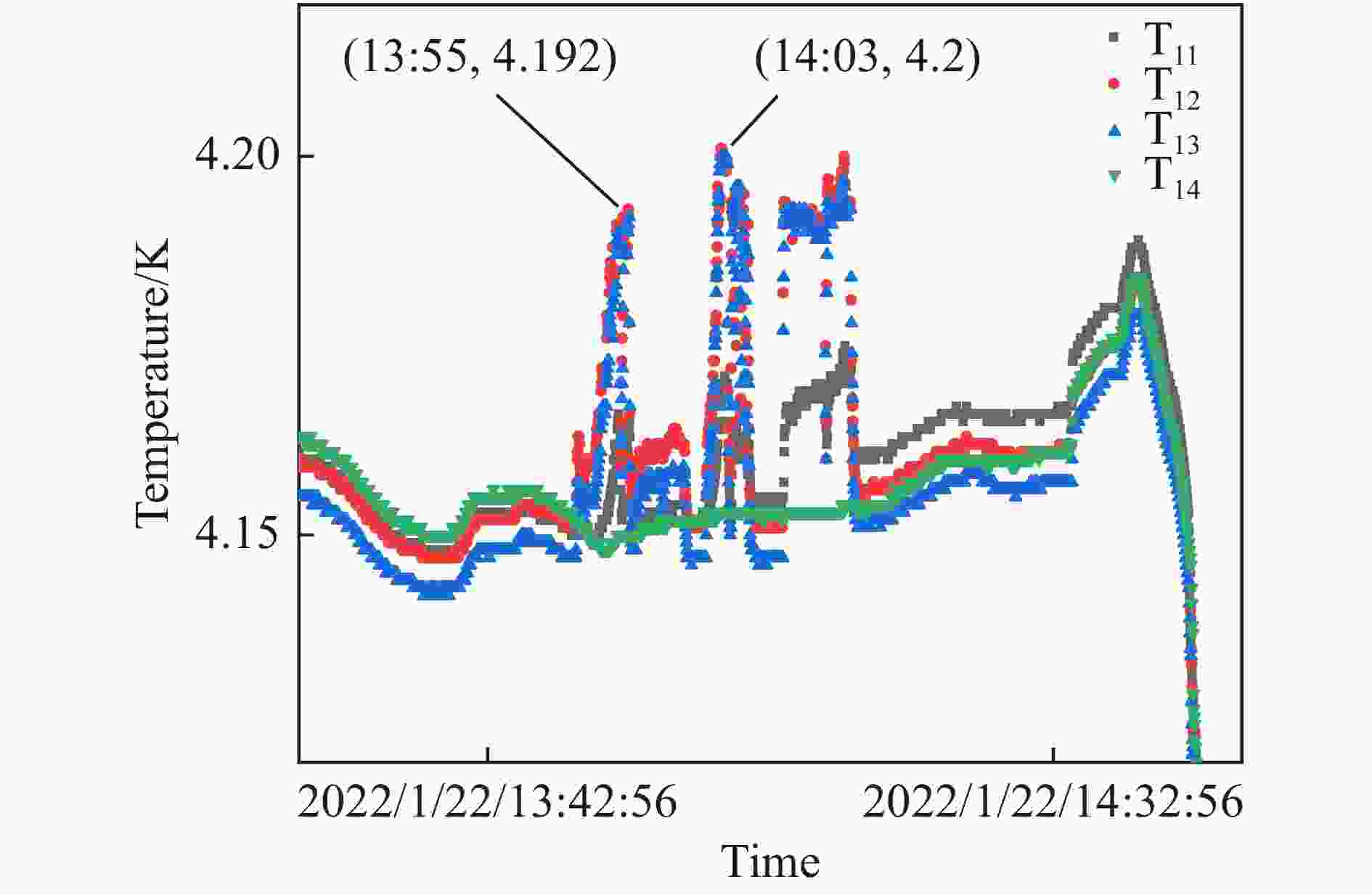

从测试中的温度数据可以看出(图11),位于腔赤道处的两个温度探头T12和T13升温明显。表明磁场变大导致腔内壁的损耗增加,具体表现为表面电流增大产生了焦耳热。另外,我们后续腔的挂片实验表明腔赤道处的铌三锡薄膜厚度较薄,且薄膜的内部可能存在缺陷或杂质等非超导的热点,也是引起腔体温度上升的原因之一。

-

垂测后的1.3 GHz铌三锡腔内表面形貌如图12所示,通过光学内窥镜分析得到,腔内赤道附近有明显的白色打火痕迹。由于低温垂测前进行了1 h的高功率脉冲老练,且低温垂测过程中未观察到明显的场制发射现象(X-ray<0.2 μSv/h),如图9所示。另外,观测到薄膜腔内表面的白色斑点位置多为尖端或污染处,且这些白色斑点垂测之前并不存在,而在测试之后才观测到,因此怀疑白色斑点为低温老炼导致。具体原因是低温老炼过程中高功率脉冲进入超导腔中,表面尖端处或者污染位置发生放电而留下白色斑点。

-

由于腔体的品质因数

$ Q_{0}^{} $ 距离铌三锡理想值还有较大距离,因此我们通过在腔体赤道处进行挂片实验的方式对局部薄膜质量进行了分析,进而发现赤道处的铌三锡薄膜厚度太薄,仅约0.6 μm。根据相关研究经验[21],如此薄的铌三锡薄膜必然会导致射频损耗增加。因此,首要的改进方向是尝试增加铌三锡薄膜厚度。具体做法为:通过增加电镀时间从4 到10 h,使1.3 GHz腔赤道处铌三锡薄膜的生长厚度超过1 μm,并采用相同的热处理方案实施。但薄膜腔抛光后的铌三锡表面呈现银白色(图13)。说明铌三锡表面没有生成过多的氧化铌,因为较厚的铌三锡薄膜可以避免表面生成过多氧化物。此方案目前已初步完成实验,具体物相分析还需进一步探索。目前薄膜腔低温测试只达到纯铌腔水平,距离铌三锡腔还有一定距离。改进方案二是升级改造青铜法铌三锡制备工艺,增加镀液循环、阳极过滤、洁净棚和异型电极等措施,提高电化学镀膜均匀性的同时,保证整个镀膜过程中避免引入污染。此方案目标是进一步提高薄膜腔性能,实现青铜法铌三锡腔的性能达到锡蒸汽铌三锡腔的水平,为后续工程化和产业化奠定基础。

-

本文采用电化学原理在1.3 GHz纯铌超导腔上制备青铜前驱体,然后利用青铜法热处理合成铌三锡薄膜,成功制备了一支青铜法铌基铌三锡薄膜腔。低温垂测表明薄膜腔的本征

$ Q_{0}^{} $ 为$ 6\times 10^{8} $ 。通过$ Q_{\rm{L}}^{}-T $ 、$ Q_{0}^{}-E_{\rm{pk}}^{} $ 曲线测试、磁场数据、温度数据和表面形貌分析,得到了薄膜腔的性能达到纯铌腔水平且给出了下一步优化的方案。本实验证明了将电化学青铜法应用于射频超导薄膜腔具有可行性,并且性能有进一步提升的空间。通过对电化学青铜法铌三锡镀膜技术的研究,我们有望实现实用性更强的1.3 GHz铜基铌三锡超导腔的制备与工程化应用。

Study on Nb3Sn Coating Technology of 1.3 GHz Superconducting Cavity by Electrochemical Bronze Method

-

摘要: 由于射频超导腔具有高品质因数

$Q_{0}^{}$ ,大束流孔径等诸多优势,已被加速器行业广泛应用。目前纯铌腔的性能已经接近理论极限,使用Nb3Sn薄膜腔代替纯铌腔是突破这一限制的有效手段。铌三锡具有较高的超导转变温度和过热磁场,理论预期可以大幅度提高SRF腔体工作温度和加速梯度。目前,Nb3Sn薄膜制备技术蓬勃发展,其中锡蒸汽扩散法已经比较成熟,已制备出初步满足工程需求的铌基铌三锡薄膜射频超导腔。但是由于反应温度在1 100 °C以上,锡蒸汽扩散法无法摆脱纯铌基底,因此不可避免地在机械稳定性、导热性等方面有缺陷,难以满足未来高可靠性加速器的应用。青铜法广泛应用于铌三锡线缆的制备,热处理温度不高于700 °C,具有制备铜基铌三锡镀膜腔的潜力。此外,电化学镀膜与其他方式相比,具有成本低、反应过程容易控制、常温常压等明显优势。本工作将上述两种工艺结合起来,研究了电化学方式在1.3 GHz铌基超导腔上镀青铜前驱体,之后热处理合成铌三锡薄膜腔。垂测结果表明,4.2 K下的薄膜腔本征$Q_{0}^{}$ 为$6\times 10^{8}$ 左右且仍具很大提升空间。Abstract: Superconducting RF cavities have been widely used in modern accelerators because of their advanced characters, such as high quality factor, large beam aperture etc. After years of development, the performance of bulk Nb cavity is close to the material's theoretical limit. Using Nb3Sn thin film cavities to replace current bulk Nb cavities could be a viable way to break such limit. Because of its high superconducting transition temperature and superheating magnetic field, Nb3Sn can elevate both the working temperature and the acceleration gradient of the SRF cavities. Currently, there are several preparation methods of Nb3Sn thin films under development. Among them, Nb3Sn thin films with decent performance were successfully prepared on the inner surface of Nb cavity by tin vapor diffusion method. However, because the reaction temperature is above 1 100 °C, tin vapor diffusion method cannot get rid of bulk niobium substrate, so it inevitably has defects in mechanical stability, thermal conductivity and other aspects, which is difficult to meet the application of high reliability accelerator in the future. Bronze method have been successfully used for Nb3Sn cable preparation. The maximum heat treatment temperature of this method is under 700 °C, which can potentially be applied to copper-based Nb3Sn thin film cavity preparation. In addition, electrochemical coating method is also considered because of its advantages, such as low cost, easy control of reaction process, normal temperature and pressure. In this work, we combined the advantages of above two methods. Specifically, on 1.3 GHz Nb based cavity, bronze precursor films were prepared by electrochemical plating firstly, and then were heated to synthesize Nb3Sn thin film by annealing. The vertical test results show that the intrinsic$Q_{0}^{}$ of the film cavity at 4.2 K is about$6 \times 10^{8}$ and still has a lot of room for improvement.-

Key words:

- RF superconductivity /

- coating /

- Nb3Sn /

- electrochemistry

-

图 3 铌三锡中锡的化学势变化(a)及铌三锡随热处理时长的生长规律(b)[20](在线彩图)

表 1 柠檬酸镀青铜试剂配方

药品名称 药品纯度 添加量/(g·L−1) 生产厂家 柠檬酸 AR 160 西陇化工 氢氧化钾 AR 120 西陇化工 碱式碳酸铜 AR 16 阿拉丁 锡酸钾 AR 20 阿拉丁 磷酸二氢钾 AR 17 西陇化工 -

[1] GODEKE A. Superconductor Science Technology, 2006, 19(8): R68. doi: 10.1088/0953-2048/19/8/R02 [2] KECKERT S, BUCK T, HALL D, et al. Superconductor Science and Technology, 2019, 32(7): 075004. doi: 10.1088/1361-6668/ab119e [3] POSEN S, HALL D L. Superconductor Science and Technology, 2017, 30(3): 033004. doi: 10.1088/1361-6668/30/3/033004 [4] PUDASAINI U, EREMEEV G, REECE C, et al. Superconductor Science and Technology, 2019, 32(4): 045008. doi: 10.1088/1361-6668/aafa88 [5] PERPEET M, HEIN M A, MULLER G, et al. Journal of Applied Physics, 1997, 82(10): 5021. doi: 10.1063/1.366372 [6] XIAO L, LU X, YANG Z, et al. Physica C Superconductivity, 2021(6): 1353894. [7] SAYEED M N, PUDASAINI U, REECE C E, et al. Journal of Alloys and Compounds, 2019, 800: 272. doi: 10.1016/j.jallcom.2019.06.017 [8] TAN W, MA R, PAN H, et al. Physica C Superconductivity, 2020, 576: 1353667. doi: 10.1016/j.physc.2020.1353667 [9] ILYINA E A, ROSAZ G, DESCARREGA J B, et al. Superconductor Science and Technology, 2019, 32(3): 035002. doi: 10.1088/1361-6668/aaf61f [10] KOSKY P, PETERS H, SPIRO C, et al. Cryogenics, 1994, 34(9): 753. doi: 10.1016/0011-2275(94)90162-7 [11] PARRELL J A, ZHANG Y, FIELD M B, et al. IEEE Transactions on Appiled Superconductivity, 2003, 13(2): 3470. doi: 10.1109/TASC.2003.812360 [12] BARZI E, MOIO S, ZLOBIN A. Effect of Subelement Size, Strand Size and rrr on Stability of rrp Nb3Sn Wires[C]//APS March Meeting, 2013. [13] SUENAGA M, GHOSH A K, XU Y, et al. Phys Rev Lett, 1991, 66(13): 1777. doi: 10.1103/PhysRevLett.66.1777 [14] BARZI E, BESTETTI M, REGINATO F, et al. Superconductor Science and Technology, 2015, 29(1): 015009. doi: 10.1088/0953-2048/29/1/015009 [15] LU M, PAN F, GUO H, et al. Materials Letters, 2021, 292: 129557. doi: 10.1016/j.matlet.2021.129557 [16] 杨传铮, 胡素辉. 金属学报, 1986, 22(5): 47. YANG Chuangzheng, HU Suhui. Acta Metallurgica Sinica, 1986, 22(5): 47. (in Chinese) [17] LIVINGSTON J D. Physica Status Solidi, 2010, 44(1): 295. [18] SUENAGA, M. Applied Physics Letters, 1983, 43(8): 791. doi: 10.1063/1.94457 [19] XU X, SUMPTION M. A Model for the Compositions of Nonstoichiometric Intermediate Phases Formed by Diffusion Reactions, and Its Application to Nb3Sn Superconductors[Z]. 2015. [20] XU X, SUMPTION M, COLLINGS E W. Superconductor Science and Technology, 2013, 26(12): 125006. doi: 10.1088/0953-2048/26/12/125006 [21] PUDASAINI U L. Growth and Properties of Vapor Diffused Nb3Sn Coating for Superconducting Radiofrequency Accelerator Cavity Applications[Z]. 2020. [22] YANG Z, GUO H, HE Y, et al. Development of Nb3Sn Cavity Coating at IMP[C]//International Conference on RF Superconductivity: SRF’19. Geneva: JACoW Publishing, 2019: 21. -

下载:

下载:

甘公网安备 62010202000723号

甘公网安备 62010202000723号